摘要:为了提高汽车发动机缸体模具的设计水平,以 GM-L850 为例,对缸体结构设计和成形工艺分析。 研究了低压铸造工艺在汽车发动机缸体铸造中的应用过程,通过缸体模型合理的设计,调整与优化相关工艺参数,达到提高合格率的目的。

关键词:汽车发动机;模具设计;低压铸造工艺

汽车发动机缸体具有尺寸大、结构复杂以及技术要求高的特点,在现代汽车制造中由于环保要求日趋严格,因此,对汽车提高功率,降低油耗方面提出了更高要求。 基于此汽车发动机的加工中不但要求保证其刚度和强度,同时也需要进一步降低铸件重量。 低压铸造技术,不但铸造精度高并且加工余量小[1],但是在铸造过程中也必须依照发动机缸体铸造需求和铸造过程中存在的问题,合理设计铸造模具,优化铸造工艺。

1、汽车发动机缸体结构

本次研究以 GM-L850 发动机下缸体为例,铸件重为 10.3 kg, 轮廓尺寸为 471 mm、371 mm 和 91mm,壁厚平均为 4.0 mm。 材质是铝合金,这种材料具有力学性能好以及铸造工艺性能好的特点,因此,在汽车发动机铸造中应用比较广泛。 为了满足具体的工艺条件,在结构设计中进行的主要措施有两个:①在曲轴孔半圆处对工艺余量增加,以能够在下部形成一个厚大部位; ②为了能够对模具结构简化,可以不铸出产品机械加工斜孔。发动机铸件结构如图 1。

图 1 汽车发动机缸体铸件结构图

2、发动机缸体铸造模具设计

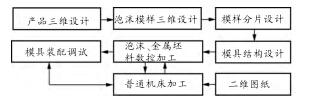

铸造模具设计中所采用的是 UG 软件 CAD 模块,依照具体的工艺和产品毛坯三维模型,实施分型拆模,从而得到模具型芯、型腔、滑块以及镶块等[2,3],之后将这些模具分型与标准或者是非标准零件结合实施装配,经过一系列干涉检查、成型分析等流程之后,也就能够获取模具。 在进行模具三维设计中,重点是要表面形成分模成型特征, 其他特征则较易实现。 汽车发动机缸体模具工作流程如图 2。

图 2 汽车发动机缸体模具工作流程

3、发动机缸体低压铸造工艺参数

3.1 充型压力参数

首先在进行铸件充型阶段, 作用在金属液上的充型压力为 P充,在确定铸件高度之后,P充的计算方法为:P充= (h·ρ·μ)/1033.6。 式中,h 为铸件高度,ρ=2.6 g/cm3, μ=1.2。

3.2 结晶压力参数和保压时间确定

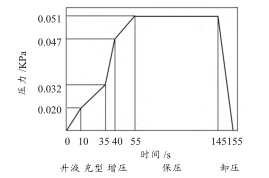

由于铸件补缩效果会随着结晶压力的增大而变好,同时铸件组织也会越来越致密[4]。 但是这一改善铸件补缩效果的方法并不适用在任何条件下, 必须严格依照铸件结构以及气密性要求进行合理选择,结晶压力通常取值是 0.051 MPa。 目前,在铸件凝固时间确定中还没有具体的计算公式, 通常是将铸件的质量以及浇道残余长度作为参考依据, 浇道残余长度一般设置为 20~50 mm, 在缸体低压铸造成形过程中,如果金属液体已经充入到模具型腔之中,但

是并没有及时增压,那么将出现模具冷却较快,而导致铸件外表面迅速出现凝固,进而会导致浇不足。所以,在选择充型工艺的时候,重点应该放在快速增压成形工艺之上,本次研究则根据铸件结构特点,在进行增压的前阶段中快速加压,之后对加压速率逐渐降低,保压时间设计为 90s。 压力曲线如图 3 所示。

图 3 浇注压力曲线图

3.3 浇注温度确定

在浇注过程中模具温度应该尽可能的偏低, 一旦温度过高也就会导致金属液体出现严重的吸气情况,之也会对补缩能力降低。因此,基于这一需求及其铸件结构特点,浇注温度设置为(720±10)℃,预热温度设置为 220 ℃。

4、发动机缸体低压铸造流程设计

在汽车发动机缸体低压铸造生产中首先需要对模具型腔实施喷砂处理, 并对其进行油脂和污垢去除,将模具预热到(200±20)℃之后进行喷涂料,并对其分型面进行清理,内浇道上刷上浇道专用涂料,之后继续将模具加热,直到温度达到(280±20)℃,备用。 在模具准备完毕之后即要准备浇注槽以及升液管,首先将电阻缠绕在浇注槽上,一定要用石棉将其包住并且塞紧, 用石棉涂料进行浇注槽内表面涂刷,涂刷厚度通常为 3~6 mm,之后进行表面加热以

及涂料喷刷。 用钢丝刷将升液管内外壁表面全部都清理干净,在进行加热之后实施表面涂料喷刷,然后还要将铝液进行集中熔化并且温度达到 (740±10)℃之后, 将铝液放置在中转包中进行精炼除渣,确认铝液合格之后即可以进行浇注。 浇注过程中模具温度不能够低于 450℃,在温度达到 600℃后可以直接断电,不进行加热。 如果模具已经喷好涂料,则可以对型腔、冒口以及分型面上的脏物进行清理。在开合模具中必须严格依照正确顺序:先合前后模,再合

左右模[7],再将型腔内的残留物和涂料吹净之后,将上模合模到位,最后设定低压铸造参数实施浇注。

5、结语

经过合理的模具设计和浇注工艺参数设置,生产的汽车发动机缸体铸件外观完整,品质优良,并且提高了生产合格率以及模具日产量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>贝加莱PLC和伺服驱动在曲轴连杆镗床中的应用

- target=_blank>冲压模具非标锻件备料尺寸的快速计算方法

- target=_blank>汽车轮毂加工的夹爪改进与工艺优化研究

- target=_blank>16V280ZJ柴油机凸轮轴深孔加工

- target=_blank>四方电气V560系列变频器在供热系统中的应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体