摘 要:车轮和钢轨的硬度匹配研究是轮轨关系研究中的重要内容之一。从相关标准、硬度匹配的试验研究、实际应用情况与存在的问题几个方面,介绍国内外高速轮轨硬度匹配的研究与应用现状。对比分析中国、日本和欧洲国家高速轮轨硬度匹配的异同和各自特点。结合我国高速铁路近年来遇到的轮轨硬度匹配问题,借鉴其他国家的应用实例和经验,提出调整轮轨材料硬度来应对车轮凹形磨耗和多边形磨耗的研究方向以及开展轮轨材料/ 硬度匹配理论研究的建议。

关键词:轮轨关系;硬度匹配;高速铁路;车轮;钢轨;建议

0 引言

我国的高速铁路运营里程已近2 万km,随着运营和维护工作的深入,列车和线路上的一些难以解决的问题,成为运用、维护工作的负担,也为高速铁路的基础理论和应用技术研究带来新的挑战。轮轨关系是铁路科技领域中的重大基础理论之一,按照轮轨接触副的基本功能和实际运营中出现的问题可以具体分为接触理论、轮轨匹配、轮轨黏着、磨

损和疲劳损伤、轮轨噪声和脱轨等问题,涵盖从动力学、固体力学、摩擦学到材料学的诸多学科[1]。其中,轮轨材料的选择与匹配是轮轨关系中的一个重要方面,也是其他研究开展的前提条件之一。合理的轮轨硬度匹配,对维持合理型面、优化接触条件,最终延长轮轨的综合使用寿命具有重要意义。针对高速铁路轮轨材料的硬度匹配问题,归纳分析

世界主要高速铁路国家轮轨硬度匹配的现状以及存在的问题,介绍各国铁路部门和研究机构针对轮轨硬度匹配的研究和应用成果,有利于明确我国高速铁路轮轨硬度匹配的研究方向。

1 、国内外高速轮轨硬度匹配应用现状

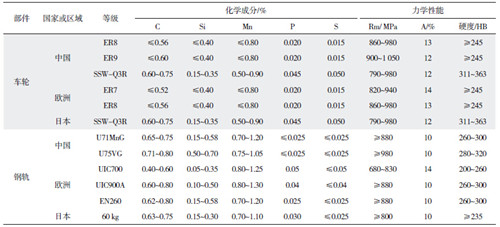

世界各国高速铁路主要使用的车轮和钢轨材料的化学成分和力学性能对比见表1。

表1 国内外高速铁路常用车轮和钢轨材料化学成分和力学性能

目前,我国高速列车使用的车轮材料仍然依赖进口,分为欧系和日系2 大类。除表1 中所列车轮材料外,意大利鲁契尼(Lucchini)生产的ER8C材料在我国高速列车上也有少量使用。而钢轨的国产化工作已率先完成,新建高速铁路主要铺设U71MnG 和U75VG 这2 种热轧钢轨,其中U71MnG主要用于客运专线,U75VG 主要用于客货混运线路。

欧系车轮采用中碳高韧性路线,而日系车轮采用高碳高强度路线,均应用了十分成熟的高强韧性材料[2]。由表1 可知,除化学成分外,二者最显著的区别体现在硬度要求上。欧洲和中国高速列车车轮主要使用ER8 材料,其踏面以下35 mm 处最小硬度要求为245 HB,轮辋表面硬度可达260 HB~302 HB。而日本车轮材料SSW-Q3R 的凸缘表面硬度要求为311 HB ~363 HB,实测值不小于320 HB,明显高于欧系车轮。在钢轨材料方面,日本的钢轨标准对其强度和轨顶面硬度要求相对偏低,而中国U71MnG钢轨和欧洲UIC900A 钢轨的强韧性指标和硬度要求较高。但在与日本研究人员的交流中得知,日本高速钢轨的轨顶面硬度可达270 HB,基本与中国和欧洲持平。因此,可以认为世界各国使用的高速铁路钢轨的强度、硬度等级是趋于一致的。

2 、国内外轮轨硬度匹配实验室研究现状

轮轨摩擦副间拇指大的接触斑反复承受极大的正、切向载荷,极易产生磨耗和损伤,由此也产生了极大的安全风险和高昂的维护费用。各国科研人员从降低磨耗和损伤的角度出发,进行了大量关于轮轨材质与硬度匹配的相关研究。

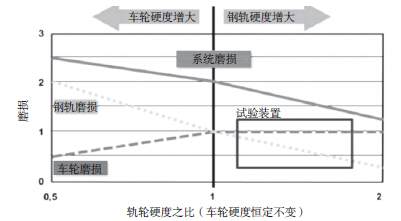

美国TTCI 的研究人员早在上个世纪80 年代就进行了轮轨材料的磨耗试验[2],得到的轨轮硬度比与磨耗量的关系如图1 所示[3]。

图1 轨轮硬度比与磨耗量的关系

可以看到,随着钢轨硬度的增加,其磨损量逐渐降低,对应地车轮的磨损量则呈现增加的趋势。但当钢轨与车轮硬度比大于1 :1 后,随着硬度增加钢轨磨损量继续减小,但车轮的磨损量却维持在一个稳定的水平。整个过程系统的总磨损量是逐渐降低的,这为热处理钢轨的推广使用提供了依据。在文献[3]的研究中也得到了类似的结果。

基于钢轨硬度应高于车轮硬度的传统认识,俄罗斯大量铺设了热处理钢轨。而同期车轮标准多年未作出调整,导致其车轮使用寿命的大幅度降低。因而俄罗斯学者在轮轨硬度匹配方面有大量研究,致力于提高车轮硬度。Markov 利用不同类型的Amsler 试验机调查了轮轨材料硬度与磨损量之间的关系,其试验结果表明:随着车轮硬度的增加,轮轨的总磨耗也有所增加,钢轨的磨耗趋势并不明显[4]。

I. A. Komarovskii 和I. A. Zharov 则认为并不存在一个确定的硬度比使得车轮和钢轨总磨耗最小[5]。明斯克国立铁道大学的A. A. Razhkovski 等人则认为轮轨硬度比最佳范围为0.91~0.97 或接近1,对应二者硬度范围,车轮为361 HB ~388 HB,钢轨为362 HB ~401 HB[6]。国际铁路联盟UIC 则将轮轨间的磨耗分为中等、严重和灾难性3 种模式,试验表明磨耗越是严重,提高材料硬度后降低磨耗的效果越明显。但其同时指出轨轮比在0.7 到1.6 间变化时,并不存在一个确定的最佳硬度比值使得总磨耗最小[7]。

西南交大摩擦学研究所的研究人员利用MMS-2A 和JD-1 型滚动磨损试验机进行了多次轮轨材料对磨试验[8,9]。试验中固定钢轨材料,而车轮材料则通过不同方式(如调整碳含量或热处理)来形成硬度梯度。随着车轮材料硬度的增加,其自身磨损量呈下降趋势,而钢轨磨损量则呈线性增加。据此,研究人员认为冒然提高车轮硬度可能会降低钢轨的使用寿命。但文献[10]的最新结果则表明,其旧有的观点已经发生改变。

铁科院的李家驹、杨开庭等人曾对车轮和钢轨的硬度匹配开展过研究工作,完成了耐磨轨、普通轨分别和不同硬度车轮试样的对磨和疲劳试验。最终得出了结论:对普通钢轨而言,轮轨硬度比值以1.05~1.15 为宜;对淬火轨而言,轮轨硬度比值以0.84~0.91 为宜[11]。另有研究人员利用Amsler 试验机进行了不同轮轨试样的磨耗试验,结果表明当车轮试样硬度略高于钢轨试样时,系统的总磨耗是最小的。周清跃等人广泛搜集了国内外硬度匹配的研究成果,结合国产钢轨的材质性能和使用经验给出了适用于不同线路的钢轨铺设建议[12]。

以上可知,不同研究机构的实验室研究结论相差很大。事实上,由于轮轨间的接触关系和作用力异常复杂,通过实验室模拟实际工况的难度极大。不同的试验材料和试验方法往往得出不同的结论。而轮轨之间除磨耗外,还存在着滚动接触疲劳和复杂的塑性变形,这都会对列车的运行品质和轮轨寿命产生直接影响。因此,高成本、高风险的现场试

验依然是最有效的验证方法。

3 、硬度匹配存在的问题与解决方法实例

3.1 日本

日本在轮轨关系方面的理论研究和经验积累都十分深厚。从第1 条新干线线路开通至今,尽管型面发生演变、各项冶金性能指标不断提升,其轮轨材质的选用没有发生根本性变化,车轮表面硬度始终高于钢轨踏面硬度,比值可达1.2 :1~1.3 :1。新干线最初使用的50T 钢轨在服役数年后产生了严重磨耗和剥落,之后被60 kg/m 钢轨全面取代。

80 年代又爆发了大量的钢轨波磨和滚动接触疲劳问题,最终通过打磨、曲线铺设热处理钢轨和轨顶润滑的组合方法得到解决。其车轮材料SSW-Q3R,经过近50 年的使用和不断改进,已经具有了极高的强韧性配合和可靠性。但高碳车轮的热裂敏感性问题目前还没有彻底解决,只能通过镟修和其他辅助措施进行控制。相关科研人员也试图通过降低碳含量和微合金化,在略微降低其硬度的同时,提高其抗伤损能力。

3.2 欧洲

目前,欧洲高速列车使用的ER8 车轮的表面硬度与UIC900A 钢轨踏面硬度基本相当。值得一提的是,除了在直线上铺设UIC900A(欧标牌号R260)钢轨外,在客货混合运输的线路上也铺设了部分硬度较高的热处理钢轨,部分线路则仍在使用较低硬度等级的UIC700 钢轨,一些线路运营商也根据现场使用经验提出了重新启用较低硬度等级钢轨的想法。

为降低其轨道的寿命周期成本,欧洲各国联合发起了“INNOTRACK”项目,其中包含了各级线路的钢轨选用和维护策略研究,形成了一套较为完整的钢轨选用、打磨和维护方法,集中解决钢轨的滚动接触疲劳问题。上世纪90 年代,德铁(DB)使用的ER7 车轮曾普遍出现失圆问题,不得不频繁地进行镟修,使得车轮的使用寿命显著降低。同期其

技术人员在与日本JR-East 公司交流时发现新干线并不存在类似问题。双方进而开展合作,通过试验对比了德铁ER7 车轮材料与日本C64 车轮材料的各项性能,结果表明高硬度的C64 车轮寿命优势明显。德铁因而大量进口了这种车轮,结合配套措施,取得了较好的使用效果,但车轮的失圆问题并没有完全消除[13]。

3.3 中国

与日本和欧洲各国不同,出于长途客运和客货分线的需要,我国的高速铁路通常是新建客运专线,以直线和大半径曲线为主,全线铺设同种热轧钢轨U71MnG 或U75VG。3 种车轮材料ER8,ER9和SSW-Q3R 随同动车组技术配套引进,形成了较为复杂的轮轨匹配。目前,日系车轮材料SSW-Q3R已鲜有使用,国产动车组全部使用以ER8 材料为主的欧系车轮材料。从实际观测结果来看,钢轨的磨耗量很少,加工硬化不明显,伤损情况也不严重。其伤损形式仍然以滚动接触疲劳为主,波磨和轨头斜裂纹等问题可以通过合理安排打磨进行消除或控制。而部分线路上的车轮则出现了踏面凹形和多边形磨耗等问题,寿命降低的同时对车辆运行的稳定性和轨道也产生了不利影响。铁路部门采取了车轮镟修和钢轨打磨的车地综合解决措施,保障运行的安全和稳定,但也使得运营成本居高不下。

4 、问题分析与建议

各国学者针对转向架悬挂参数、轨道振动特性、轮轨型面匹配和不均匀磨耗原理的研究已取得了诸多成果,但车轮凹形磨耗和多边形磨耗的形成机制至今尚无定论。目前的解决措施有调整列车悬挂系统、增加车轮镟修频率、改进车轮镟修工艺和合理安排钢轨打磨等。而通过轮轨硬度的优化匹配和选择,可以对二者的磨耗和塑性变形情况产生直接影响。

综合国内外研究和实例,提出以下研究方向建议。

(1)探索降低钢轨硬度的可能性。高速铁路钢轨的磨耗量很小。适当地降低硬度,其自身磨耗量的增加能够抑制或消除疲劳裂纹的产生和发展,或许可以对车轮的磨耗和变形产生积极影响。法国东南线高速铁路自1983 年开通至今,仍在使用硬度为200 HB~260 HB 的UIC700 钢轨,未见附加损害报道。而难点在于降低硬度的同时,不牺牲其抗疲劳能力,同时应考虑塑性变形能力增强可能引起的型面变化加速。

(2)积极开展不同硬度车轮材料的对比研究。参照德铁解决车轮失圆的实例,提高车轮硬度来减少磨耗和变形是一种行之有效的方法。我国曾同时引进日系和欧系车轮材料,但针对二者使用情况的对比研究很少。从国外的经验来看,日系车轮数十年来使用状态良好,而欧系车轮曾出现过因表面缺陷而引发大面积维修的情况[14]。建议开展不同硬度车轮材料的磨耗、变形和寿命周期研究。在高速车轮国产化进程中,充分考虑高硬度这一技术路线,丰富相关的技术储备。此外,有研究人员试图通过激光毛化等工艺来提高改善接触表面状态和硬度分布,这种解决方法实际上为运用维护工作增加了一道工序,但不失为一种有益尝试。

(3)持续跟踪高速铁路轮轨材料的服役状况。持续跟踪我国高速钢轨、车轮在其打磨周期和镟修周期内的磨耗情况和加工硬化规律,建立车轮、钢轨的全寿命周期服役状态记录。利用不同硬度的钢轨、车轮或替代材料开展对比研究,通过分析其异同来确定必要的可行性方案。此外,现有轮轨匹配的试验、验证手段已略显过时,应着力开发能够考虑多因素影响,贴近实际工况且成本可控的轮轨试验平台或模拟软件。

(4)开展轮轨材料/ 硬度匹配理论研究。高速环境下,轮轨材料的伤损、疲劳机制与低速相比有很大不同。硬度匹配的理论研究应重点关注服役过程中轮轨材料组织与性能动态演变规律,及其对轮轨磨损和接触疲劳损伤的影响;结合统计数据开展轮轨服役寿命预测研究,通过设定轮轨磨耗限值来指导钢轨和车轮的养护和维修;在上述研究的基础

上开展轮轨材料成分、组织、性能的优化研究。

5 、结语

随着高速铁路运营时间的积累,线路、车辆和配套设备逐渐老化会使运营条件更加复杂化。就轮轨硬度匹配研究而言,通过对比分析不同国家的应用现状和使用经验,能够为我们提供解决问题的思路和灵感。但解决方法的可行性却受到理论认识、验证手段等诸多因素的限制。有鉴于此,需要结合自身特点对包含轮轨关系在内的基础理论和相关技术进行系统的梳理和深化研究,以形成独立完整的理论、技术和标准体系,探索开发新型的试验设备和方法,引导相关行业的发展,为高速铁路发展提供更有力的支撑。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>浅析航空用高温合金涡轮后轴工艺研究

- target=_blank>一种折弯机速度切换故障分析与排除

- target=_blank> 谐波齿轮传动的齿形设计

- target=_blank> 超声C 扫描在飞机发动机叶片检测中的应用

- target=_blank>汽车模具加工工艺及制造成本分析

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体