车削状态下主轴轴心轨迹测试技术的研究

2016-10-26 来源: 陕西国防工业职业技术学院 作者:郭力

摘要:研究了车削状态下进行主轴轴心轨迹在线测试的问题,搭建了适用于工业现场的主轴轴心轨迹测试系统。通过该测试系统,分析了主轴在空载、夹持工件及车削状态下的主轴轴心轨迹的变化情况。实验表明.该测试系统能够准确分离主轴的圆度误差和主轴轴心轨迹,通过测得的轴心轨迹图,可以分析主轴在不同工况下的主轴振动情况,进行机床主轴的故障评估以及建立故障自动识别系统。

关键词:轴心轨迹数控车床在线测试

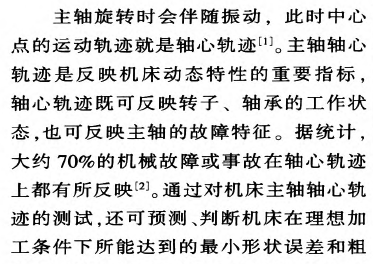

本测试系统采用三点法误差分离技术进行主轴轴心轨迹的测试,主要监测主轴在车削条件下轴心轨迹的变动情况,该测试系统主要包括数控车床、电涡流传感器、信号调理模块、信号采集卡和计算机等.测试系统原理图如图1所示。

通过在机床上固定安装3个电涡流传感器,可以在工业现场中实现误差分离,该技术可以方便、快捷地进行轴心轨迹测试。传感器必须通过一个针对机床主轴结构专门设计的测试支架来保证安装的稳固性及安装角度,测试支架的结构及实物如图2所示。

通过对三点法误差分离技术进行MATLAB仿真实验研究,得出3个传感器的安装角度分别为00、450、96.5。时分离出的圆度误差和轴心轨迹与原始数据十分接近[4]。同时,通过对传感器安装角度的敏感性进行分析,确定传感器的安装角度误差控制在一0.5~0.50内所分离的精度最高,可以满足工业现场测试需要。因此,测试支架的加工制造必须由专业的机械加工厂来完成,以保证满足上述实验要求。

2.轴心轨迹采集分析处理系统

如图1所示,要完成轴心轨迹的测试,必须构建完整的轴心轨迹采集处理系统,该系统包括位移传感系统、信号采集系统和信号分析处理系统三大部分。位移传感系统主要包括传感器和信号放大调理模块,在实验中所使用的电涡流传感器为安徽置信传感技术研究所的WD5型高精度非接触式电涡流传感器,如图3所示。数据采集卡为NI USB-4432型,如图4所示,是一款专为高通道数声响和振动应用而设计的高精度数据采集(DAQ)模块。

信号分析处理系统包括数据采集、分析处理及显示等功能,以LabVIEW为平台,并结合MATLAB。总体框架主要包含机床振动、主轴轴心轨迹信号及轴承内部温度测量,以实现对主轴运行过程中动态特性行实时检测与分析,测试软件界面如图5所示。

3.实验研究

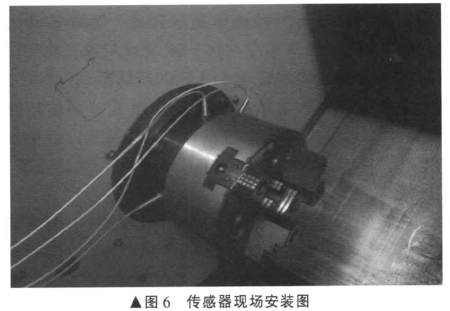

针对在车削状态下的主轴轴心轨迹测试,还需构建车削加工系统,车削加工系统包括机床、工件、工艺设计及数控程序编制等内容H]。在实验中,选择友嘉FTC一20型数控车床,传感器安装后的主轴结构如图6所示。在此基础上,选择工件尺寸为西50 mm x80 mm的铝棒,同时确定走刀路线、刀具、切削用量及数控程序。

为了更好地分析机床在不同工况下主轴轴心轨迹的变动情况,实验设计了3种不同的状态,分别为机床空载、带负载(工件)状态及车削加工。在每种状态下都设定主轴转速从初始转速300 r/rain开始,以300 r/min递增的方式直至达到转速2 400 r/min,共计8组数据。实验完成后,共获得24组数据。

4.结论

切削状态下的8组实验数据见表1。通过对8组数据取均值并计算分离精度。得出三点法分离出的圆度误差中最大误差出现在主轴转速为2 100 r/min时.误差为3%:而最小误差出现在主轴转速为

表l 不同转速下提取的圆度误差比较

1 500 r/min时。误差仅为0.01%。该数据证明了3点法在工业现场测试环境中应用的准确性。可以将测试面的圆度误差和车床主轴轴心轨迹进行分离,实验数据准确可行。其次,通过对不同转速下车床主轴夹持工件和切削工件两种状态下的轴心轨迹进行对比研究发现,主轴在夹持工件空转状态下的轴心轨迹采样结果。其每圈路径大致相似,具有一定的重复性,说明主轴在空转状态下的振动具有较强的周期性。对比主轴在夹持工件空转(非切削)和切削工件状态下的轴心轨迹,轴心轨迹的大小和形态随转速增加无明显变化,说明该机床主轴的振动对主轴的转速不敏感。此外,通过对主轴轴心轨迹图的分析也可以判断机床主轴故障情况,并通过大数据的积累来建立主轴系统的故障诊断系统和故障自动识别系统。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>车用汽油驱动性指数研究

- target=_blank>280机车柴油机曲轴在船舶领域运用可靠性研究

- target=_blank>汽车模具制造业中作业成本法的应用研究

- target=_blank>W6M05Gr4V2模具钢线切割加工参数优化及变质层研究

- target=_blank>发动机曲轴系扭振分析

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体