【摘要】阐述了在模具PM(Preventive Maintenance预防性维修,针对模具的预防性维修年度计划)的领域如何依据自己的实际情况,抛开循规蹈矩而大胆地建立适合自己的标准,创造新的“蓝海”领域,通过过程中“针对性”、“差异化”的标准导入,针对性解决问题的同时,减少PM的工作量并且优质高效地保证PM质量,降低停机率。

关键词:模具PM;差异化PM;数字信息化

1 、引言

随着汽车行业的发展,模具技术作为汽车行业中的一个重要环节也同步发生着日新月异的变化,但是后期模具在生产中的运行状态、停机率还是离不开模具钳工的日常维护,其中重要的一个环节就是模具PM,依据以往的PM的经验周期和公司高产量的实际情况,PM的工作量非常大,难以按时和高质量的完成,通过建立数据库,有效的转化成经验值,制定适合于我们高产能的维护周期,结合差异化PM进行针对性问题解决的同时,及拉长PM周期减少工作量又保证了模具运行。

2、常规PM制定及运行

2.1 年度产能估算及大概的保养周期

2015年的产能估算如表1所示。较为宽泛的(沿用多年,没有多少数据支持)的周期定义:

(1)OPl0

a.浅拉伸及日常问题较少的制件:前门外板、中门外板、N310前后侧围、尾门、翼子板、N300L顶盖、左右后侧围PM周期为5万件。

b.深拉伸及日常问题较多的制件:N300翼子板、尾门、发罩(关注下模底部加强板)、顶盖(关注吸盘压伤区域)、左右后侧围PM周期围3万件。

c.拉伸模镀铬后初次生产3万件必需保养,在下次镀铬前如模具出现因铬层脱落导致的拉伤问题时则均按3万件进行PM,其余按(1)、(2)要求。

(2)OP20

a.切边问题较少的制件:前后侧围、顶盖PM周期为5万件。

b.切边问题较多的制件:N300发罩、尾门、翼子板、前门、中门、左右后侧围、N310尾门、前门内板、中门内板PM周期围3万件。

(3)OP30

a.工艺较复杂、多种工艺同时进行、结构单薄的模具:前门、中门、前后侧围、L左右后侧围(关注增加的加强板、导板紧定螺栓等部位)、翼子板、N310尾门左右后侧围PM周期围3万件。

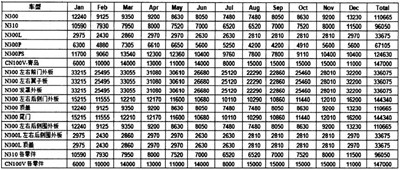

表l 2015年的产能估算

b.出现问题较少的模具:尾门、顶盖发罩PM周期为5万件。

(4)OP40

a.工艺较复杂、多种工艺同时进行、问题较多的模具:顶盖、N300中门、前门(关注增加的护板紧定螺栓等部位)、N300L后侧围PM周期为3万件。

b.出现问题较少的模具:左右后侧围、发罩、翼子板、尾门PM周期为5万件。

(5)OP50:左右后侧围、L左右后侧围含落料工序,PM周期为5万件。

(6)CNl00V各副模具的PM周期按10,000件、30,000件计。

2.2年度PM问题的分析总结

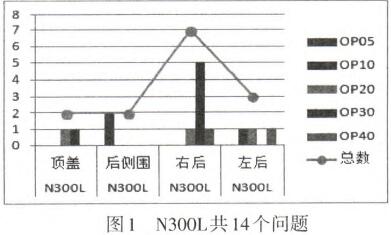

(1)N300L共14个问题如图1所示。

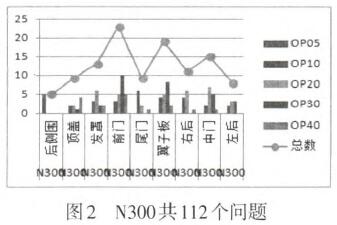

(2)N300共112个问题如图2所示

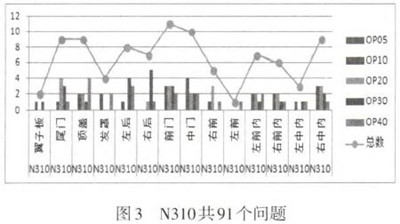

(3)N310共91个问题如图3所示

2.3年度模具运行分析总结

![]()

(2)模具PM发现的问题,例备件的损坏、更换不能准确、有效的导人周期。

(3)模具运行的实际状态也无法细致有效的导入到PM中,一些单一重复的问题得不到有效的控制,例:切边铁屑清模这种持续改进反复的问题,往往是一些局部点的问题,如果通过PM来控制,很多其他项目的点检都是浪费,倒不如针对性的重点关注维护。

3、“差异化"PM的产生

差异化PM在这样的条件下产生了,实施过程中有三大优势,与运行实时的有效结合、突出重点、建立自己的标准。

(1)与运行实时的有效结合。运行差异化PM从年初的月度计划优化到现在的周计划,目的就是与运行最近的相结合,特别是对于新项目爬坡过程有很大的帮助。

(2)突出重点。模具运行过程中的反复问题,长期持续改进的问题,工艺设计结构缺陷,细化到每个细节突出在差异关注点里,可以有效的进行问题解决、控制,保证运行。

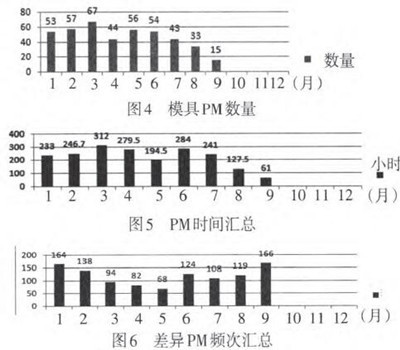

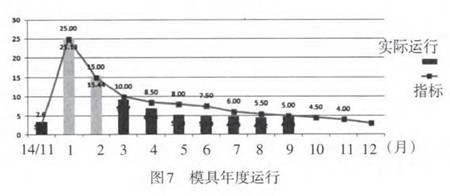

(3)建立自己的标准。这个领域如何创新,主导定义自己的标准,例如,针对公司产量、模具设计、生产频次等条件下的维护周期,如表2所示。通过案例分析、经验总结、备件更换、PPSR分析导人逐步建立起属于每条模具线自己的PM标准和周期,逐步形成一条完善的经验链条。差异化PM的运行效果:PM及用时减小,差异化PM的频次逐渐增大,更具有针对性,总体停线率降低、效率提升。如图4、图5、图6、图7所示。

4、改进后的PM运行

(1)整体与部分有效的结合在一起,PM作为模具长期运行过程中的一次“全面体检”,而“差异化”PM作为“点穴式”疗法突出针对一些持续改进、反复的问题进行重点关注,将运行状态与经验总结、备件更换等有效的导人到PM中,积跬步以致千里,积小流以成江河,逐步建立自己的标准。

(2)依据冲次预警,每周受控下发PM计划。

(3)每周的计划备注里还会根据冲次进行提醒或重点问题的测量、统计。

(4)通过建立和导入高风险备件清单(根据以往损坏备件的档案评估周期),差异化标准和周期有效地预防了备件损坏导致的停机,并且降低了备件的库存量降低了成本。

五菱之光、荣光、宏光、以及新秀宝骏730、560这几款被誉为“神车”的成功,自有它成功的道理,他把住了消费者的脉,不断创造出新的“蓝海”,创造了“五菱汽车”独有的价值。同样,在模具的维护工作中,冲次的导人,其实很多汽车公司整车厂早就开始运行了,而我公司走出一条以“自我为标准”的路。同样是3万、5万冲次,我公司的生产频次、单批次产量、累计总产量是其他厂家无可比拟的,我公司现有的模具最高累计冲刺可达到或接近300万冲次,这个过程有很多的经验,足以形成我公司自己的标准。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank> 航空喷气发动机叶轮的五轴加工方法及参数的改进与研究

- target=_blank>活塞模具数控车JjD-r方法的研究与开发

- target=_blank>柴油发动机缸体面铣生产率降低原因分析

- target=_blank>电动多旋翼无人机螺旋桨的性能计算与分析

- target=_blank>PlA生产中“桨叶一蒸汽管"两级干燥技术及其应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体