基于拟动力学的航空发动机主轴滚子轴承热弹流润滑分析

2016-12-6 来源:哈尔滨工业大学机电工程学院 作者:史修江 王黎钦

摘要:以D1842926 航空发动机主轴滚子轴承典型工况为算例,基于拟动力学分析结果,获得滚动体与套圈之间的接触微区运动和受力状态,分别用Hamrock-Dowson(H-D)拟合公式,Wilson-Sheu(W-S)热修正公式和热弹流数值法得到最小膜厚,并与试验测试数据进行了对比,结果表明,H-D 最小膜厚误差非常大,W-S 热修正最小膜厚比H-D 误差要小,但误差仍在40%以上,文中数值结果与试验数据较为一致,误差10%以内;对比不同速度下三种算法的最小膜厚分布,低速时三者较为一致,随着速度的提高,H-D 最小膜厚误差越来越大,而W-S 最小膜厚在速度增大到一定程度后反而降低;随着径向载荷的增大,润滑膜压力增大,膜厚减小,两端的压力略高于中间;随着转速增大,润滑膜膜厚增大,压力基本没有变化。

关键词:航空发动机主轴滚子轴承;拟动力学;热弹流;最小膜厚;载荷;转速

0.前言

航空发动机是航空器的心脏,被誉为“工业皇冠上的明珠”。目前航空发动机dn 值达到3×106mm·r/min 以上,并且常常工作在高速、高温和重载等极大波动的恶劣工况下[1]。极端的工况给航空发动机主轴轴承也带来了极大的挑战,尤其是对其润滑性能提出了更高要求,防止出现高速重载高温剪切润滑失效等问题。主轴承失效带来的损失将不可估量,因此对航空发动机主轴承的数值分析尤为重要。目前很多关于轴承的动力学数值分析中简化润滑分析[2-5],简单以拟合公式进行代替,拟合公式虽然简化了计算,但却降低了计算精度。尤其是对于航空发动机主轴轴承这种可靠度要求较高且需要准确极限设计的轴承,稍大的误差将会带来不可想象的损失。

膜厚拟合公式在普通工况下较为适用,但是在高速重载大波动工况下,将会出现较大偏差。梁鹤等[6] 试验测得高速重载下润滑膜厚度远小于Hamrock/Dowson[7]拟合公式膜厚,这是由于热效应引起的。之后,MURCH 等[8]、WILSON 等 [9]和翟文杰等[10]又提出考虑不同热修正因子的最小膜厚拟合公式,但都是基于作者试验工况数据的拟合,不能大范围覆盖其他因素的影响。另外,LUBRECHT 等 [11] 和CANZI 等[12]等研究也指出最小膜厚拟合公式具有局限性,应该通过直接数值分析和试验得到。因此,本文将以航空发动机主轴滚子轴承拟动力学分析结果为基础,并结合多重网格法进行热弹流润滑数值分析,为高速重载高温轴承提供准确的润滑性能预测技术。

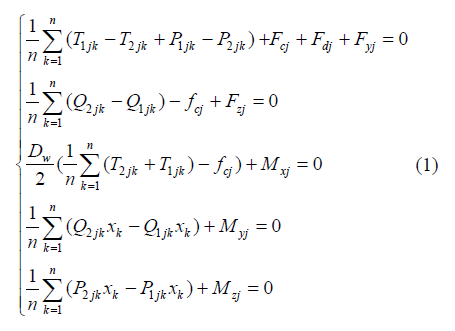

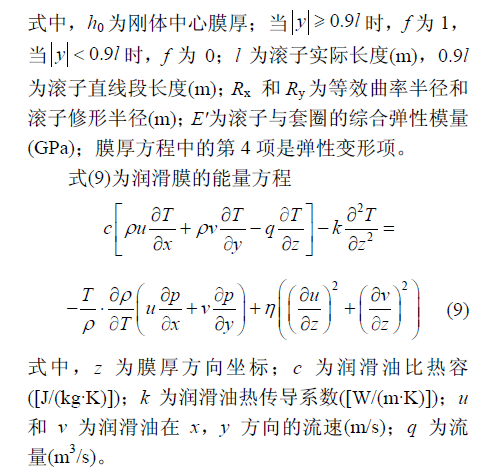

1. 控制方程

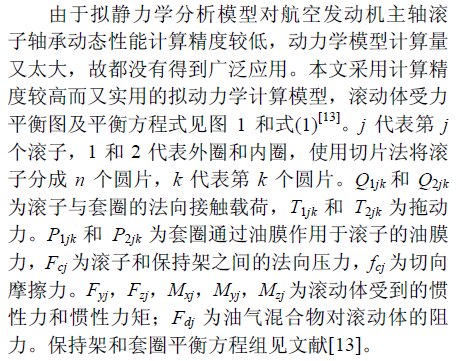

图1 滚动体受力平衡图

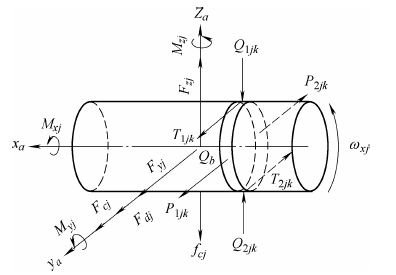

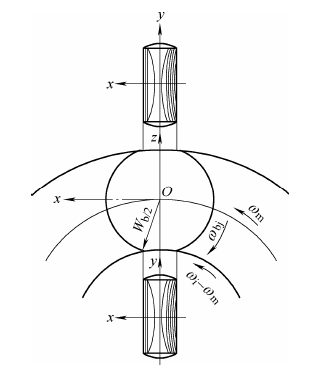

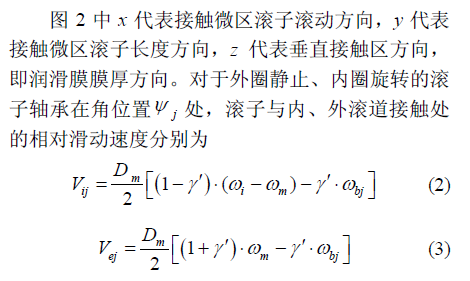

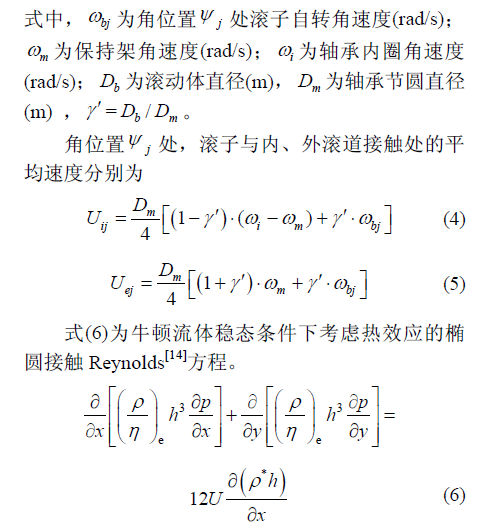

通过拟动力学分析实现航空发动机主轴承整体相互作用到接触微区工况的转化。图2 是球与内外圈滚道的接触运动示意图。

图2 滚子与滚道的接触运动示意图

2.数值分析方法

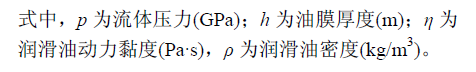

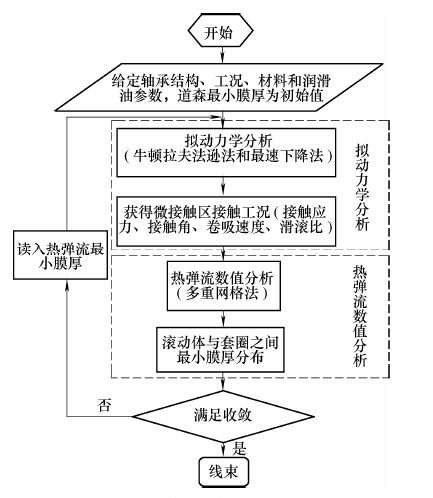

图3 为数值分析流程图,在拟动力学分析中,通过牛顿拉夫逊法和最速下降法求解滚动体、套圈和保持架的拟动力学平衡方程,获得滚动体与套圈的微区运动和受力状态。航空发动机主轴轴承拟动力学方程具体求解过程见文献[13]。拟动力学分析获得接触微区工况后,进行热弹流润滑数值分析求得轴承润滑状态。在弹流润滑分析中,需要将润滑方程量纲一化和离散化[15],用多重网格法对离散的润滑方程进行求解,用Gauss-Seidel 迭代法求得完全数值解。求解压力所用的网格共5 层,最高层x方向网格节点数为128 和y 方向网格节点数都为1 024。温度的求解采用逐列扫描法,温度场分析使用的网格与压力分析最高层网格完全相同,膜厚方向划分为22 个节点,包括两固体内部各6 个节点,油膜内10 个节点。

图3 数值分析流程图

3.结果与讨论

3.1 航空发动机主轴滚子轴承最小膜厚计算比较

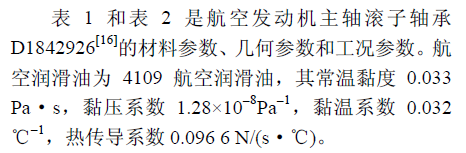

表1 航空发动机主轴滚子轴承D1842926 材料参数和几何参数

表2 阻容振荡法试验工况

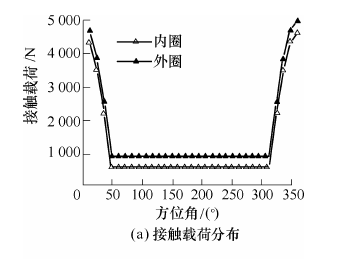

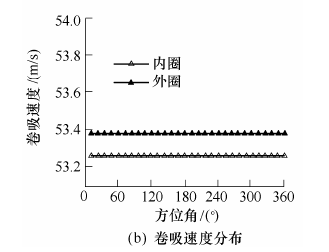

以工况4 为算例,经过拟动力学分析,获得图4 所示滚动体与套圈在不同方位角下的接触区工况(接触载荷和卷吸速度)分布。由图可知绝大多数滚子处于非承载区,并且承载区不同滚子的接触载荷相差较大,不同承载滚子的卷吸速度基本相同。

图4 不同方位角下接触参数(工况4)

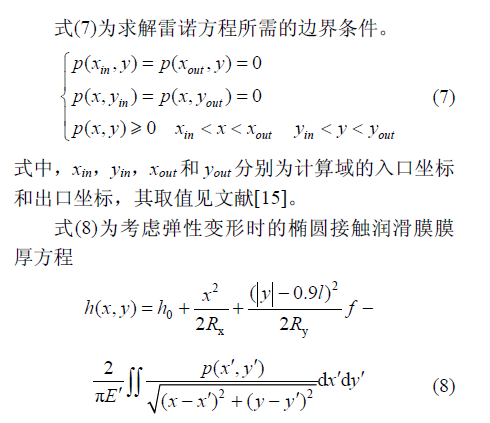

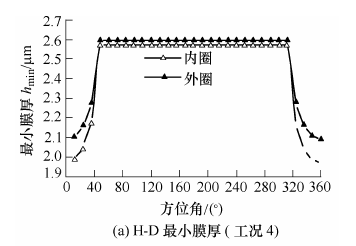

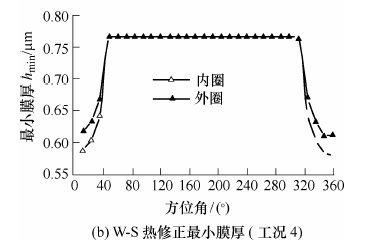

在拟动力学分析中分别用H-D拟合公式和W-S热修正公式计算航空发动机主轴滚子轴承所有承载滚子与内外套圈的最小膜厚分布如图5 所示。由图5 可知,H-D 拟合最小膜厚和W-S 热修正最小膜厚相差非常大,H-D 最小膜厚为1.969 μm,W-S 热修正最小膜厚0.583 μm,由此可知热效应对最小膜厚的影响非常大。

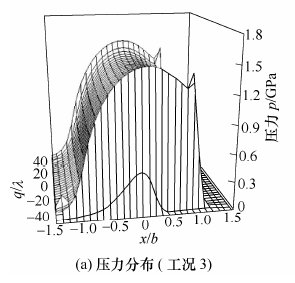

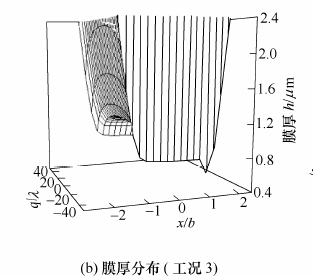

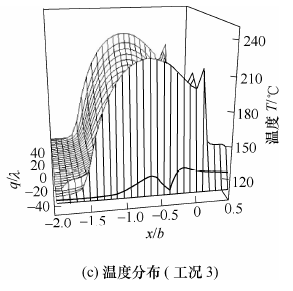

以工况3 为例,得到航空发动机主轴承内圈受载最大滚子的润滑油膜压力、膜厚和温度三维分布如图6 所示,图中b 为x 方向赫兹接触半宽。由图可知,润滑膜最大压力约1.5 GPa,最小膜厚约0.4μm,接触区最大温度约220 ℃,并且在出口区,润滑油油膜出现明显的出口颈缩、二次压力峰和温度峰。

为了更准确地验证热效应对最小膜厚的影响,基于拟动力学分析对其他三种工况下航空发动机主

图5 不同方位角的最小膜厚分布(工况4)

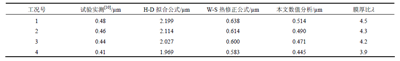

轴滚子轴承进行热弹流润滑数值分析,将不同工况下的数值分析最小膜厚与试验实测[10]、H-D 拟合和W-S 热修正结果进行对比如表3 所示。由表可知,H-D 最小膜厚与试验实测最小膜厚相差较大,主要原因是没有考虑温度场的影响,在W-S 热修正公式中虽然加入了热修正因子的影响,但是没有对真实温度场进行数值分析,计算误差仍然较大。而热弹流润滑数值分析结果得到的最小膜厚和试验测最小膜厚很一致,误差稳定在10%以内。证明本文基于拟动力学的航空发动机主轴滚子轴承热弹流润滑数值分析是可行的。

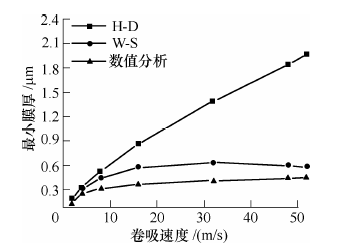

道森拟合公式在普通工况下有其较为广泛的适用性,但是在本文航空发动机主轴轴承高速、重载典型工况下不再适用,这主要是由于道森拟合公式没有考虑热效应的影响,而本文研究中轴承热效应较为显著,故会产生较大偏差。而高速是轴承产生热效应的主要源泉,为此又探究了不同速度工况下H-D 拟合公式和W-S 热修正公式的适用性,并与数值分析进行对比见图7。

图6 工况3 的压力、膜厚和温度分布图

表3 四种算法的最小膜厚及膜厚比

图7 卷吸速度对最小膜厚影响

由图7 可知,在低速工况下,三种算法的最小膜厚较为一致,随着速度的提高三者膜厚相差越来越大,尤其是H-D 膜厚偏差最大,而热修正膜厚在速度增大到一定程度后,最小膜厚反而降低,这是由于热修正因子过高估计了热效应对膜厚的影响,从而产生了一定偏差。

3.2 载荷对航空发动机主轴滚子轴承油膜厚度和压力的影响

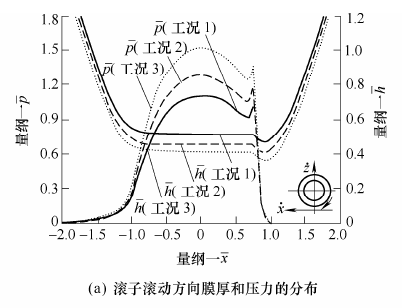

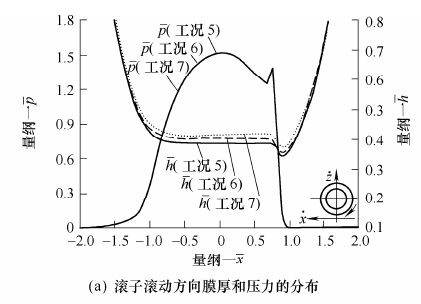

图8 是在工况1、2 和3 下,航空发动机主轴滚子轴承内圈受载最大的滚动体在x 截面方向和y截面方向上润滑膜量纲一压力和膜厚分布图。图中p 为润滑膜量纲一压力, h 为量纲一膜厚, x 为量纲一滚动方向坐标,y 为量纲一滚子长度方向坐标。由图8 可知,随着径向载荷的增大,润滑膜沿x 方向和y 方向的压力均增大,膜厚均减小,两端的压力高于中间,但是并不显著,这是由于端部修形减小了应力集中,故两端的膜厚也没有明显变薄,说明端部的修形有利于润滑。

3.3 转速对航空发动机主轴滚子轴承油膜厚度和压力的影响

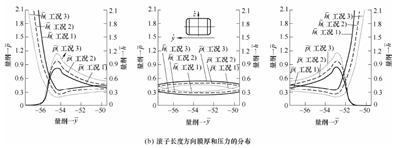

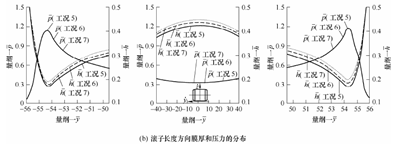

图9 是不同转速下,航空发动机主轴滚子轴承内圈受载最大的滚动体在x 方向和在y 方向的量纲一润滑膜压力和膜厚分布图。图9 中工况5 的转速为10 000 r/min,工况6 的转速为11 000 r/min,工况7 的转速为12 000 r/min。由图9 可知,随着转速的提高,航空轴承润滑膜的膜厚增大,压力没有明显变化。这是由于滚子受到的载荷较大,虽然速度较大,离心力仍然相对较小,接触载荷减小的仍然很少,故油膜压力变化不明显。

4.结论

(1) 对比不同工况下的试验实测、数值分析、H-D 拟合和W-S 热修正最小膜厚,结果表明H-D最小膜厚与试验实测相差较大,W-S 误差虽然有所减小,但误差仍然在40%以上。热弹流数值分析结果和试验测得数据很一致,误差稳定在10%以内。证明本文基于拟动力学的航空发动机主轴滚子轴承热弹流润滑数值分析是可行的。

(2) 对拟合公式的适用性进行了研究,并对比了不同速度下三种算法的最小膜厚,结果表明在低速时,三者最小膜厚较为一致,随着速度的提高三者膜厚相差越来越大,尤其是H-D 膜厚偏差最大,而热修正最小膜厚在速度增大到一定程度后反而降低。

图8 载荷对润滑膜压力和膜厚的影响

图9 速度对润滑膜压力和膜厚的影响

(3) 探讨了不同工况下润滑膜压力和膜厚分布,结果表明,随着径向载荷的增大,航空发动机主轴滚子轴承润滑膜压力增大,膜厚减小,两端的压力略高于中间,但是并不显著;随着转速增大,润滑膜膜厚增大,压力基本没有变化。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>变厚板汽车顶盖横梁成模具设计形工艺研究及

- target=_blank> 飞机装配中数控定位器的设计

- target=_blank>国产高压氨泵在大型尿素装置上的应用

- target=_blank>模具抛光机器人柔性终端执行器设计与分析

- target=_blank>地铁隧道断面收敛测量中 3D激光扫描技术的应用

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体