摘要:针对精铸行业中复杂形状压蜡模具难以快速制造问题,以开式离心泵叶轮为应用范例,开展了基于3D打印技术的压蜡模具快速制造工艺研究。首先基于P”o/E软件依次建立了叶轮模型、创建工件、创建分型曲面、抽取模具元件并进行了优化设计,然后将该模具模型导入RPData软件进行了前处理,再导人激光快速成型机直接3D打印成形,得到了树脂模具,将该树脂模具后处理后再在其内部填充金属树脂混合物,得到了金属树脂模具,最后以该金属树脂模具进行了压蜡,即制得了离心泵叶轮蜡模。研究结果表明,该快速压蜡模具压制的叶轮蜡模的尺寸精度可达o.1 mm,表面粗糙度可达Ra6.3斗m。

关键词:3D打印;快速模具;光固化;压蜡;叶轮

0 引言

熔模精密铸造是一种应用广泛的近净成形工艺,特别是在高精度、复杂结构铸件生产过程中具有不可替代的优势E1]。熔模精密铸造生产的第一个工序就是制造蜡模,该蜡模即为熔模,一般采用金属模具作为压型来制造蜡模。传统的数控加工、电火花加工等模具制造方法的制造成本高、开发周期长,较适用于传统大批量生产方式,但是难以适应现代个性化、小批量的生产方式‘2|。

中国模具行业技术协会在模具行业“十二五”发展规划中指出,进一步缩短模具制造周期,重点发展新型快速经济模具,是模具发展的下一个目标∞1。因此,有效缩短模具开发周期并降低模具制造成本对于满足现代社会快速多变的市场需求具有极为重要的意义H-。3D打印技术是制造业领域正在迅速发展的一项新兴技术,它不需要传统的刀具、夹具及多道加工工序,仅利用三维设计数据在一台设备上即可快速而精确地制造出任意复杂形状的零件"剖。依据打印方式与打印材料的不同,3D打印技术可分为不同的种类。其中

光固化3D打印技术的加工精度较高,它以光敏树脂为加工原料,采用分层制造的原理,利用紫外激光束对光敏树脂进行逐层扫描固化,直至整个零件制作完成"J。笔者以开式离心泵叶轮为应用范例,研究一种基于3D打印的压蜡模具快速制造工艺,主要技术路线为:首先设计压蜡模具三维模型,再将该模具模型直接3D打印成形得到树脂模具,并在模具内部填充金属树脂材料,最后采用该模具在压蜡机上压制离心泵叶轮蜡模。

1、 模具CAD优化设计

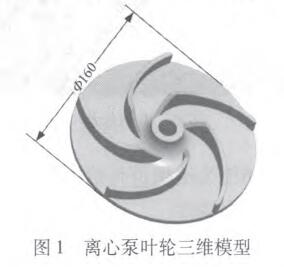

首先本研究基于Pro/E软件建立离心泵叶轮三维模型,以该离心泵叶轮模型为参照模型,创建一个能够完全包容该参照模型的工件,该工件形状设计为标准圆柱形,且外形尺寸设计为西190 mill×55 nl/n,使得工件包容叶轮模型后径向半径尺寸约留有15 mm余量,轴向高度尺寸约留有10 nlm余量,离心泵叶轮三维模型如图1所示。

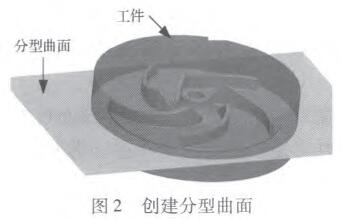

为了便于后续模具开模方便,本研究选择离心泵叶片轴向方向为模具开模方向,并创建分型曲面如图2所示。

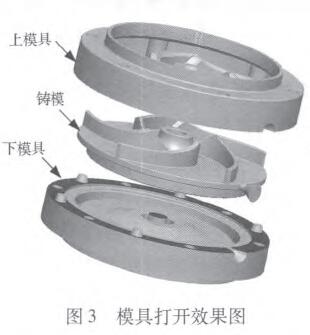

本研究利用该分型曲面将前述创建工件分割为2个体积块,并分别抽取模具元件,得到上模具与下模具,并分别对该上、下模具进行结构优化设计。本研究完成模具结构优化设计后,为检查该模具开模时的干涉情况,创建仿真开模,模具打开效果如图3所示.

由图3可见,该模具开模过程中不存在干涉情况,可顺利开模。

2 、 模具3 D打印成形

图4 模具模型前处理

本研究将上、下模具模型分别进行分层处理,分层厚度设置为0.1 mm,分层后转换成激光快速成型机可以识别的数据格式并导入,然后在RpBuild工艺控制软件中设置好工艺参数后开始直接3D打印成形。

本研究将打印成形的树脂模具依次进行清洗、去支撑、打磨、后固化等后处理工序,完成后处理后的树脂上、下模具如图5所示。

3 、模具内部填充

因前述制得的树脂上、下模具为抽壳中空结构,为提高树脂模具强度、提高树脂模具使用寿命,本研究将采用环氧树脂与铁粉填充模具。

环氧树脂是一类重要的高分子化合物,由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶的具有三向网状结构的高聚物。固化后的环氧树脂具有良好的物理、化学性能,被广泛应用于国防、国民经济各部门‘8o。本研究将环氧树脂、固化剂以及铁粉以一定的重量比例置于同一个玻璃容器中混合并充分搅拌均匀,再将该金属树脂混合液依次倒人树脂上、下模具的内部空腔结构中,在重力作用下该金属树脂混合液自动填充树脂模具内部空腔结构一J。

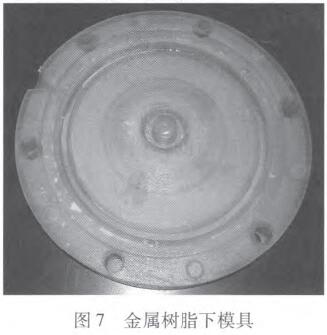

待该金属树脂模具静置24 h后,模具内部填充的金属树脂完全固化,得到金属树脂上、下模具分别如图6、图7所示。

4 、压制蜡模

本研究将上述制得的金属树脂上、下模具精确定位合模,保证上、下模具的注蜡孔在同一位置,并用螺栓连接固定,以保证上、下模具边缘紧密贴合,防止注蜡过程中产生泄露。

本研究将该合模后的金属树脂模具放置在压蜡机工作台面上,设置压蜡机的蜡料温度为54℃,注蜡压力为0.3 MPa,将压蜡机的注蜡喷嘴插入该树脂模具的注蜡孑L,开始注蜡,如图8所示。

本研究待蜡料充满树脂模具后停止注蜡,保压8 min,再打开上、下模具,取出蜡模,如图9所示。

笔者以该蜡模为熔模进行熔模精密铸造,即可制得离心泵叶轮金属铸件。

5 、蜡模精度测量

为了检验本研究的“基于3D打印的压蜡模具快速制造工艺”具体可以达到的“尺寸精度”及“表面粗糙度”这两项性能指标,现笔者对前述制得的离心泵叶轮蜡模分别进行尺寸精度测量及表面粗糙度测量。

首先是尺寸精度测量。本研究选择叶轮模型4个具有代表性且便于测量的尺寸进行测量,尺寸测量示意图如图10所示。

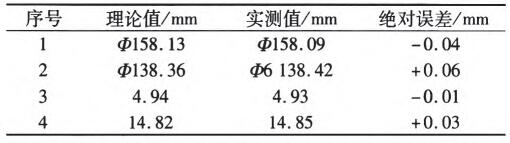

理论值为离心泵叶轮参照模型尺寸与根据实验所得的平均收缩率相乘后的计算值,实测值为离心泵叶轮蜡模的尺寸测量值,绝对误差为实测值与理论值之差。所测4个尺寸的绝对误差都在0.1 mm之内,说明本研究的“基于3D打印的压蜡模具快速制造工艺”制得的蜡模尺寸精度可达0.1 mm。尺寸测量结果如表1所示。

表1蜡模尺寸测量结果

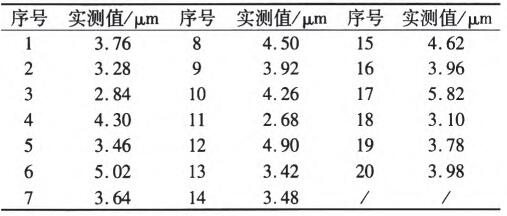

再测量叶轮蜡模的表面粗糙度。本研究在离心泵叶轮蜡模表面分别随机选择均匀布置的20个点进行表面粗糙度测量。蜡模表面粗糙度范围为2.68斗m~5.82斗m,说明本研究的“基于3D打印的压蜡模具快速制造工艺”制得的蜡模表面粗糙度可达Ra6.3斗m。粗糙度测量结果如表2所示。

表2蜡模表面粗糙度测量结果

6 、结束语

(1)笔者研究了一种基于3D打印的压蜡模具快速制造工艺,且其主要工艺过程归纳如下:首先以离心泵叶轮三维模型作为参照模型抽取上、下模具元件,并进行结构优化设计,得到上、下模具三维模型;然后将此上、下模具模型前处理后导入激光快速成型机直接3D打印成形并进行后处理,得到上、下模具树脂原型;再在该树脂模具内部填充金属树脂混合物,静置固化后得到金属树脂模具;最后采用压蜡机往该金属树脂模具内部注蜡,即可制得离心泵叶轮蜡模。该基于3D打印的压蜡模具快速制造工艺采用3D打印技术直接3D打印成形树脂模具,将有效缩短模具制造周期,减少模具制造成本,可以快速、经济地实现复杂形状零件的小批量熔模精密铸造,具有良好的产业化应用前景。

(2)该基于3D打印的压蜡模具快速制造工艺,所制得的蜡模尺寸精度可达O.1 mm,表面粗糙度可达Ra6.3斗m。

(3)该基于3D打印的压蜡模具快速制造工艺具有很强的通用性,除了离心泵叶轮零件以外,该工艺也可以广泛应用于其他零件蜡模的小批量快速制造。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>智能运动的领导者 博世力士乐助力铁塔西柱电梯完成现代化升级

- target=_blank>丹麦优傲机器人助力建霖工业实现柔性制造

- target=_blank>3D Hubs新推金属铸造服务,用Polymaker材料FDM 3D打印模具

- target=_blank>基于Teamcenter的PLM系统在高铁列车制造企业的应用研究

- target=_blank>雷尼绍正式宣布其增材制造技术解决方案在中国的新合作伙伴及经销商

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体