汽车模具样件测试机床几何误差分离

2017-8-8 来源: 哈尔滨理工大学 作者:徐健 刘献礼 吴石 刘立佳 李荣义

摘要:针对误差的测量,依据最优化的多体系统运动学建立机床的几何误差模型对误差分离的原理进行分析。采用MATLAB软件进行建模仿真。并对仿真结果进行试验验证,对比分析出机床的几何误差。结果证明该方法能解决测量要求高以及测量费用昂贵的问题。

关键词:汽车模具;多体系统;误差分离;几何误差

1 引言

在动力和航空航天等领域,设备一般都有复杂曲面和自由曲面零件,既要求有很高的几何精度,还对加工表面形貌特征和物理性能有要求,而提高精度最重要的是加工过程误差(主要是热误差和力误差)和几何误差因素。现有的误差测试与分离技术测试过程复杂,费时且成本高,大多是间接测试机床而非直接测试工件,生产现场很少采用。

Denavit和Hartenberg于1955年建立了著名的D—H法,是分析运动机构在空间运动姿态的有力工具。Srivastava等在一台RRTTT型的五轴机床上建立了基于HTM方法的综合误差模型,在分别得到几何误差和热误差元素之后,可计算出各进给轴的补偿量,对机床的空间误差进行补偿。天津大学刘又午教授将多体系统理论引入数控机床建模,并对误差辨识应用9线法进行解决。

国防科技大学粟时平博士旧。对机床多体系统运用拓扑结构进行概括,并用低序体阵列进行描述,用特征矩阵表达了机床相邻体之间的位姿,并以三轴、五轴机床为例给出了理想运动模型、有误差运动

模型和空间误差模型等的具体表达式。上海交通大学杨建国等‘针对数控机床的误差概念、误差形成机理及误差建模等进行了研究,并在误差补偿上有了重大突破。上海交通大学刘国良等旧。开发了一种数控机床几何误差综合建模专家系统,可实现不同类型三轴加工中心的综合误差自动建模。东北大学刘春时等归。提出一套基于多体系统理论的五轴数控机床空间误差建模流程,并以某VMC650高速铣削五轴加工中心为对象验证了有效性。上海交通大学姜辉提出了一种热误差建模方法和误差补偿方法,并以FA一32M型铣床为研宄对象进行了验证。清华大学李铁民¨0。针对机床热误差建模进行了研究,探讨了热误差建模的两种方法(经验热误差建模和理论热误差建模)的优缺点。北京航空航天大学刘强等¨川提出一种适合机床动态分析的拓展传递矩阵建模方法,简化了机床动力学建模过程,更适合工程应用。

在特征样件方面研究的领域很多,山东大学刘战强提出了基于高速切削加工工件测试的误差分离和误差补偿研究,但仅针对车床的加工样件,且试验只是定性试验。哈尔滨工业大学赵磊等提出了基于特征样件的方式来分离机床的几何误差研究,但仅考虑了几何误差,未针对加工误差。湖南科技大学赵前程¨到提出一种基于形状误差的特征模型,在误差估计方法的准确度和不确定度上有很大优势,但仅从优化方法上进行考虑。本文基于特征样件就几何误差进行分离,并可分离出加工过程误差。在此方案中,应用了在机测量系统,避免工件二次装夹,同时检测、设计与加工过程紧密结合,有利于保证加工精度和降低废品率。

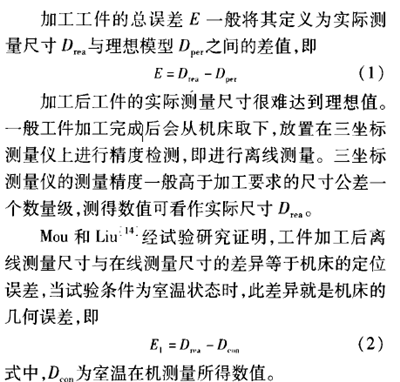

2 误差分离原理

3 机床几何误差建模

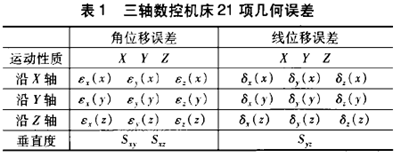

建立数控机床几何误差综合模型,首先要分析机床的几何误差参数,以大连机床VDL一1000E型数控铣床为例,共有2l项几何误差参数(见表1)。

选择测量点时,首先进入在机测量软件,根据测量对象自动确定测量点选择方式,生成待测量点,去除缺陷点,最后提取测量点信息。根据规划好的测量点,测量各点的x、y、z坐标值来编写测量程序。本文利用UG二次开发编写在机测量软件,并将其编人在机测量软件中。

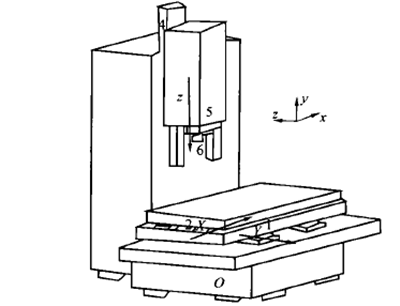

(1)建立三轴数控机床模型图1为该三轴数控机床的结构示意图,工件通过夹具安装在x轴上,主轴安装在z轴上。

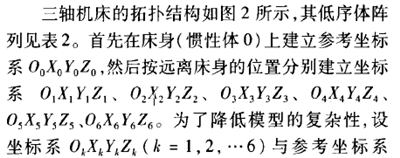

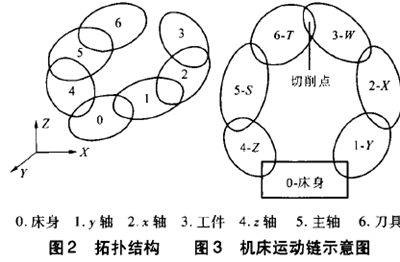

(2)建立拓扑结构及坐标系

图1 三轴机床结构示意图

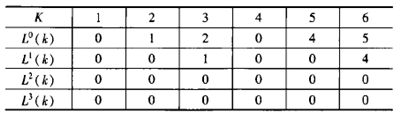

表2三轴数控机床低序体阵列

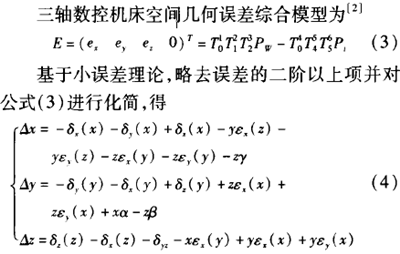

(3)三轴数控机床的综合误差模型为方便分析,建立机床运动链示意图帮助理解(见图3)。

4 MATLAB建模仿真

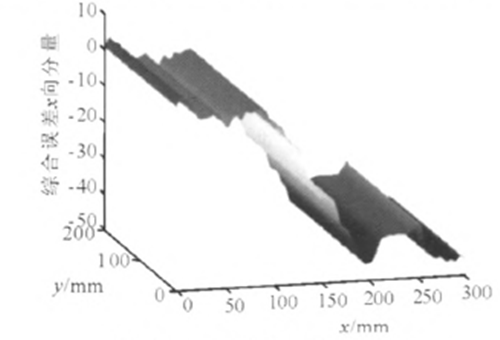

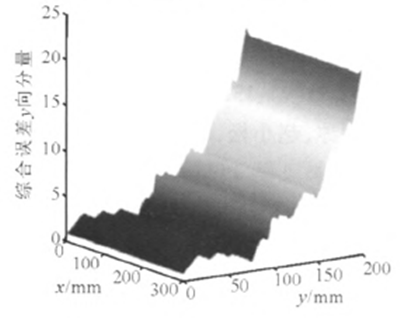

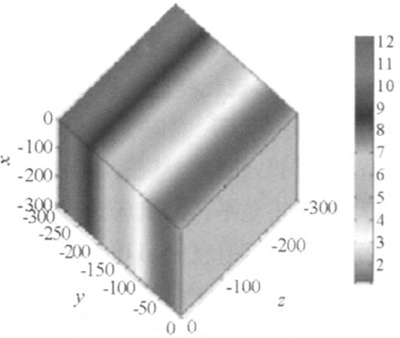

使用MATLAB对公式(4)进行仿真。由图4可知,x项综合误差随Y有小幅变化,随z波动式的增加,在整个行程内沿负方向呈递增趋势。由图5可知,Y项综合误差随戈有小幅变化,随Y波动式的增加,在整个行程内呈递增趋势。如图6所示,总误差总体上随着远离设置的原点位置逐渐变大。

图4 x项误差仿真效果图

图5 y项误差仿真效果图

图6总误差仿真效果图

5 试验分析

本试验采用的数控加工系统为大连机床厂生产的立式数控加工中心VDL.1000E。在机测量系统作为测量时数据的记录载体,基本参数如下:x行程1200mm、Y行程560mm、Z行程600mm,刀库容量20把,主轴最高转速为800r/min,定位精度全程±0.012mm,重复定位精度为-I-0.008mm。采用应用广泛、功能全性能好的FANUC 0i—MD系统,并对外提供RS232外部控制接口,具有自己的宏编程语言,方便程序的编程调用。

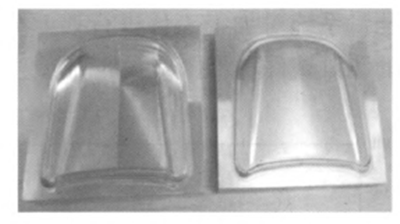

测量的工件采用轿车覆盖件的凸模进行试验,验证整个系统的通用性和测量精度。测量选择轿车覆盖件上的自由曲面部分进行测量,模具凸凹模的实体见图7。8

图7模具凸凹模实体

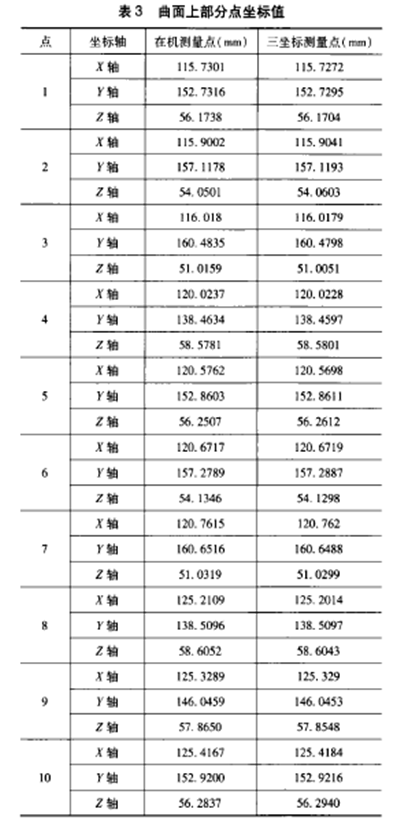

试验数据对比:选取的数据点位置如图8所示,采用在机测量和三坐标测量机测量所得数据整理后,曲面部分点坐标值数据见表3。

图8 t.JG模型提取点的位置

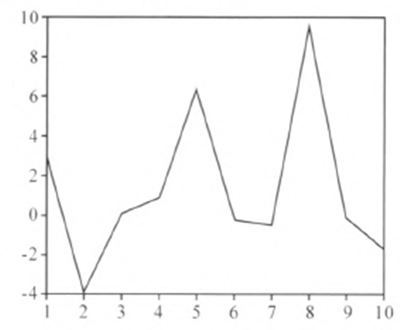

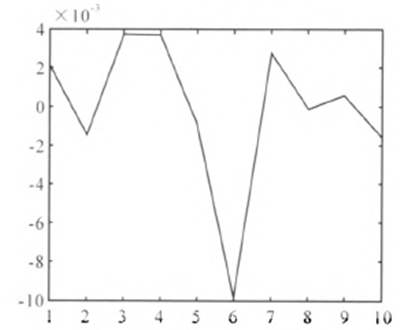

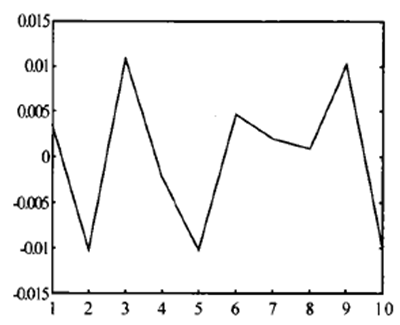

根据MATLAB软件分析获取的数据,x、y、z轴方向的误差分别如图9、图10和图ll所示。由实际数据测量得到plot图,虽然选取的数据较少,但可以看出实际与预测趋势一致。

图9 X轴方向误差

图10 y轴方向误差

6 结语

基于多体系统理论对三轴数控机床的几何误差进行划分,建立了拓扑结构,揭示了各个体之间的关系,进而推导出三轴数控机床的空间误差模型,并利用三坐标测量机和在机测量系统分离出几何误差。

使用在线测量系统对加工工件进行误差分离,无需特别精确的测试试件和价格昂贵的测试仪器测量大量数据。

图11 Z轴方向误差

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 汽缸体快速样件制作工艺及铸件检验

- target=_blank>曲轴油孔钻:用于汽车行业的瓦尔特新槽型

- target=_blank>KOMET® GROUP使用金属3D打印技术革新切削刀具

- target=_blank>小型数控电火花线切割加工盾构机大直径内齿轮

- target=_blank>自由曲面高性能数控加工刀具路径技术研究

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体