摘要:以某4 缸铸铁缸体的加工为例,介绍了缸体加工曲轴孔的常见工艺和设备,通过解决缸体线曲轴孔加工能力低的问题,分析了缸体曲轴孔加工中的常见问题和关键加工参数,为缸体曲轴孔的加工提供参考经验。

关键词:缸体;曲轴孔;加工中心;工艺;位置度

发动机缸体属于典型的多面多孔的箱体类零件,主要加工特征是平面和孔系,加工工艺复杂。曲轴孔为缸体上的重要孔系。曲轴的高速运转对曲轴孔的加工提出了较高的要求,其表面粗糙度低,尺寸精度高,形状精度和位置精度高,曲轴孔的加工质量直接影响发动机的性能。本文主要为提升曲轴孔位置度加工能力提供一些解决思路。

1 、曲轴孔加工工艺和设备

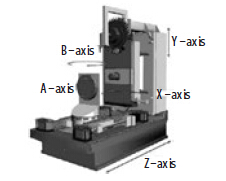

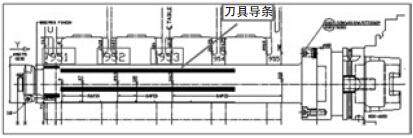

加工中心采用德国EXCEL 设备,设备型号XS211(B-AXIS,HSK63,FanucCNC 系统),设备主轴图见图1。

图1 机床结构示意图

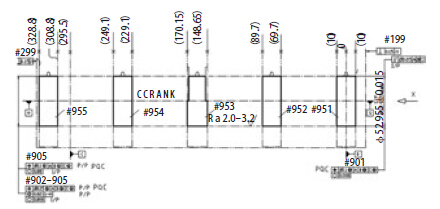

图2 曲轴孔加工要求图

曲轴孔加工要求见图2,加工孔有5 个,图示#951(同901),952(同902),953(同903),954(同904),955(同905)孔,加工要求包括:直径、位置度、同轴度、圆度、粗糙度等。

曲轴孔加工工艺为:粗镗曲轴孔半圆→粗铣轴承盖接合面→加工轴承盖安装孔→精铣轴承盖接合面,机床自带测量系统100%测量并进行自动补偿→清洗零件→安装轴承盖→精镗曲轴孔→铰珩曲轴孔,设备自带测量系统对直径100%测量→清洗→拆出轴承盖→装轴瓦及止推片→装曲轴→安装轴承盖→回转力矩测量。而精镗和铰珩曲轴孔是曲轴孔加工中的重点和难点,本文着重分析提高本工位加工中曲轴孔位置度的能力问题。

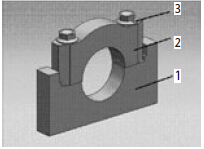

下图3 中1 为缸体,

2 为轴承盖,3 为轴承盖安装螺栓,轴承盖安装后形成完整的曲轴孔。

图3 曲轴孔结构示意图

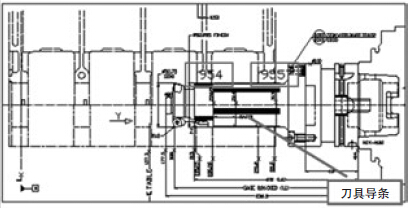

2 、曲轴孔刀具切削过程

首先,T16001 加工#955,#954 档,然后T16002加工#953,#952,#951 档。加工时,首先加工出一二挡孔,用此两孔做为长刀的支撑导向孔,以长刀保证加工的稳定和各孔间的同轴度。加工后面三孔时,用加工好的前两挡孔作为长刀体上导向条的支撑孔,刀具旋转时,切削液会在导向条与已加工孔之间形成一层油膜,对刀体起到支撑作用,从而保证切削稳定。通过刀具自定位的方法,解决了刀具刚性不足的问题,同时也以此保证了各挡孔之间的同轴度。

图4 加工示意图

3、 曲轴孔加工中能力低问题描述

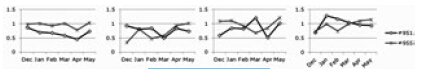

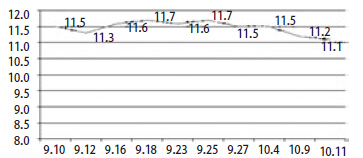

2012 年至今,缸体OP160 曲轴孔位置度能力持续小于0.8,见图5 能力曲线图,目标要求0.8。

图5 能力曲线图

4、 曲轴孔加工中能力低问题原因分析

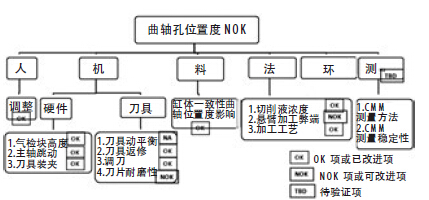

针对曲轴孔位置度加工能力不达标问题,从人、机、料、法、环、测进行了问题定义树分析,如下图6所示。

图6 问题定义树

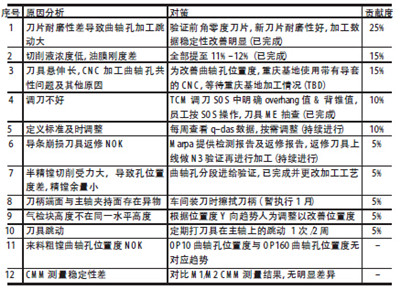

针对问题定义树,原因分析如表1 所示。

表1 原因分析表

5 、曲轴孔加工中能力低问题要因确认

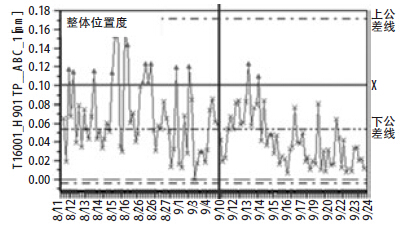

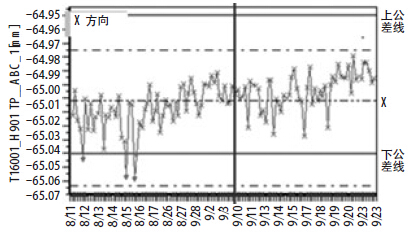

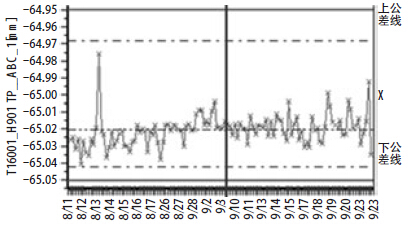

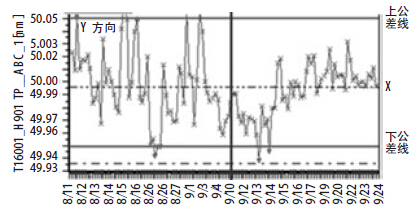

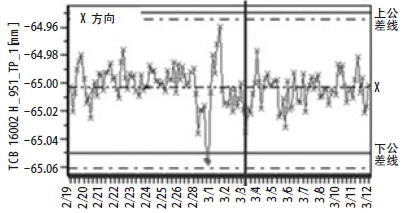

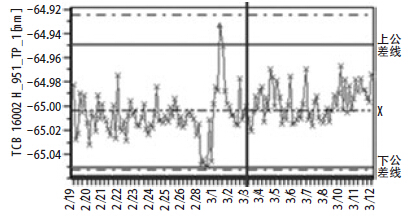

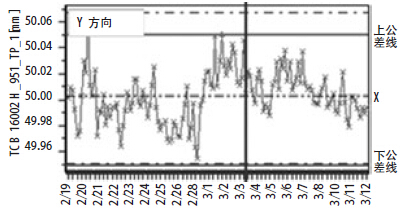

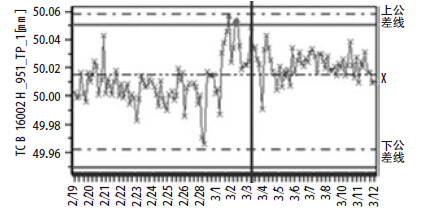

要因确认一: 切削液浓度低。提高缸体线OP160B 切削液浓度至11~12%,图7 数据对比如下:

图7 数据对比图

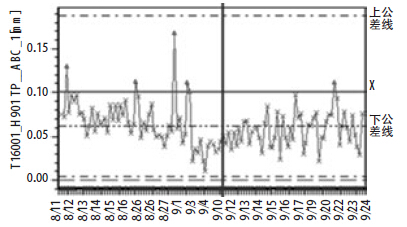

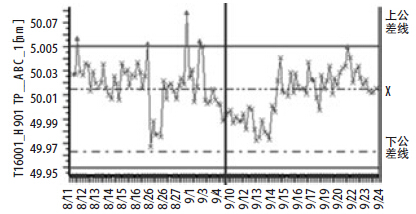

#955 距离主轴较近,为短刀加工,Y 方向较调整之前更加稳定,中间有偏离中值现象,后续需及时调整,X 方向稳定;#951 距离主轴较远,为长刀加工,Y方向数据波幅较之前有所改善,X 方向稳定。要因确认二:刀片耐磨性差。批量切件验证前角零度刀片,单方向数据稳定,能力值改善明显,见图8。

图8 数据对比图

经过客观验证,我们确定了两个要因:

(1)切削液浓度低,油膜刚度差;

(2)刀片耐磨性差导致曲轴孔加工跳动大。

6 、曲轴孔加工中能力低问题对策

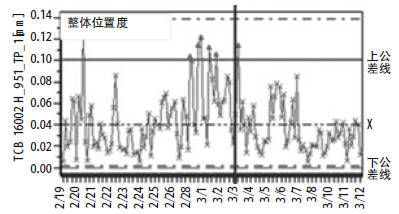

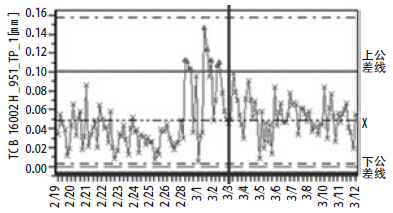

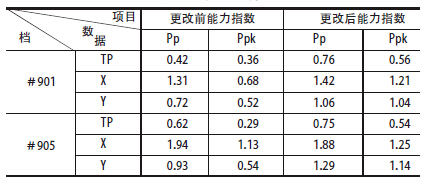

对策实施一:提高切削液浓度。设备浓度检测数据如下(验证值为11%~12%),数据如下图8。更改切削液浓度至今,能力数据前后对比如表2 所示。

图9 浓度检测数据图

表2 能力数据对比图

结论:更改切削液浓度后,1、5 档整体位置度及单方向位置度能力值均不同程度改善。

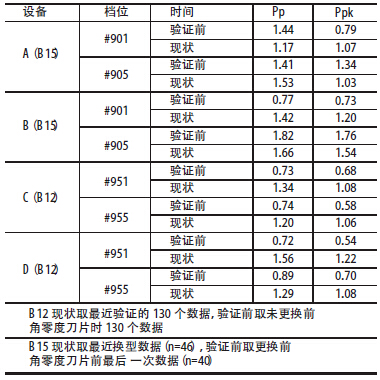

对策实施二:使用耐磨性好的刀片。全部切换前角零度刀片,能力改善明显,数据对比如下表3所示。

结论:前角零度刀片(精)耐磨性优于原刀片,对能力指数提升贡献较大。

表3 更改刀片后能力数据对比图

7 、结束语

经过上述改进,曲轴孔位置度已经满足大批量生产的要求,但加工工艺的优化还有很大的空间,特别是为改善曲轴孔位置度,对于带有导套的加工刀具引入还有待进一步的关注。

曲轴孔是缸体中的关键加工部位,需要保证曲轴孔的各项加工精度。上述依据是企业现场加工经验以及问题解决,具有指导加工的实际应用价值。对缸体柔性生产线上各关键部位的加工,需要综合考虑加工工艺、刀具技术和加工设备,采用先进高效的工艺方法,以提高加工精度和加工效率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com