高精密卧式加工中心结构的保质设计

2016-9-1 来源: 山东大学机械工程学院等 作者:韩玉勇 苗付标 李自强 杨朝全

摘要: 以高精密卧式加工中心关键部件的设计为例, 阐述了保质设计通用技术及模块化产品通用规划设计技术在高精密制造加工设备设计中的应用。

关键词: 高精密加工中心; 结构优化; 保质设计

近年来, 随着世界机床市场不断向高速、高精、复合、智能、环保等方向发展, 加工中心技术的应用研究成了机床装备业的重大课题。特别是航空航天、造船、军工和模具制造等国家战略性重点行业的大力发展, 解决复杂平滑空间曲面的中小型壳体、箱体类零件的高精密制造加工设备日益显示出其强大的能量。高精度卧式加工中心在国内外已是市场需求的主流产品, 注重其在机械结构设计和控制系统方面的结合, 完善保质设计通用技术及模块化产品通用规划设计技术, 实现多尺度、多因素系统的保质设计, 对于实现产品的创新突破具有重要的意义[1] 。

1、机床主要技术参数

图1 所示机床是某公司与某大学合作开发的一台集现代控制、精密测量、CAD/ CAM 等于一体的高精密卧式加工中心。该机床是典型的以工序集中为原则、具有复合加工技术的高端数控装备产品[2] 。机床主要性能参数: 主轴转速25 000 r/ min、定位精度0.005 mm/1 000 mm、重复定位精度0.003 mm/1 000mm, 达到了精密数控机床世界先进标准。该机床已在上海第八届中国数控机床展览会(CCMT2014)、北京第十三届中国国际机床展览会(CIMT2013) 上展出。

图1 TH63100 高精度卧式加工中心

2、高精密卧式加工中心设计关键技术

2.1 结构采用拥有自主产权的技术设计

2.1.1 加工中心主轴箱垂向导轨采用独特的支撑结构[3]

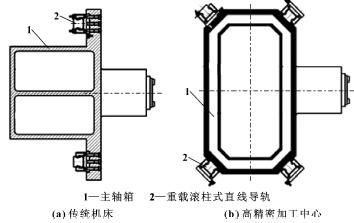

传统卧式加工中心系列机床的主轴箱垂向运动装配结构图如图2 (a) 所示。主轴箱1 由2 条重载滚柱式直线导轨副2 支撑运动, 但安装位置却在床身(立柱) 前面、主轴箱的两侧, 这样对机床主轴箱在垂直平面内垂向运动角度偏差将会造成较大影响, 机床的刚性差, 从而影响机床加工精度。该加工中心主轴箱1 采用蜂巢筋板夹心、双层薄壁矩形管状结构的铸件(高强度球墨铸铁QT600⁃3), 4 条重载滚柱式直线导轨副2 安装基面与主轴箱的四侧面呈45°夹角(见图2 (b) )。垂向导轨支撑结构不但增强了机床的刚性, 还会极大地减少主轴箱在纵向垂直平面内运动角度偏差, 从而使主轴箱稳定性得到了加强, 提高了机床加工精度。

图2 主轴箱导轨支撑结构对照图

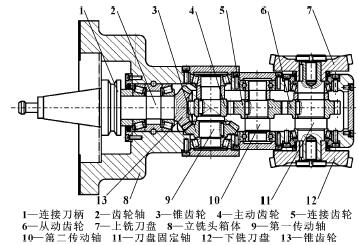

2.1.2 双输出主轴附件头结构确保了加工效率的提高[4]

一般卧式加工中心均不配置附件铣头结构, 且常规附件铣头外形尺寸太大, 铣头主轴中心距离机床立柱导轨面太近, 铣头的颈部短, 不能深入箱体内部加工, 因而不能满足许多用户的特殊加工要求。该加工中心配备了具有知识产权的双输出主轴附件铣头(见图3), 通过增加两个传动轴9 和10 的传递, 在常规附件铣头的基础上不仅将铣头轴中心到加工中心主轴端面距离加长, 其外形也比一般的附件铣头小, 从而扩大了加工范围。同时实现了双输出主轴, 提高了加工效率。尤其适合特殊场合, 如火车配件钩尾框等零件的加工。

图3 双输出主轴附件头结构图

2.2 传统结构采用国际流行设计方案

2.2.1 机床床身采用正T 形一体化设计

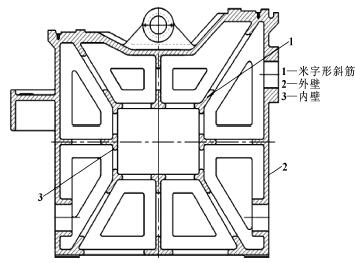

该加工中心Z 向导轨所在的前床身和X 向导轨所在的后床身组成正T 形一体化结构, 且前后床身均采用内外双壁加米字形斜筋设计(见图4)。通过建立机床床身的有限元模型进行分析, 证实该结构最好地实现了精密机床的高刚性及高稳定性要求[5] 。见图5。

图4 内外双壁加米字形斜筋结构

图5 机床床身有限元分析图

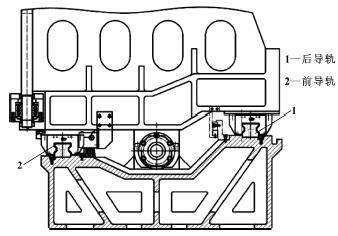

2.2.2 X 向床身导轨采用前低后高阶梯结构设计

立柱移动所在的X 向2 条导轨采用国际流行的前导轨低后导轨高的阶梯结构(见图6), 利用丝杆安装位置越靠近机床重心越省力的原理, 在保证Y 轴强度的情况下, 大大减轻了移动部件立柱的质量, 从而可获得更高的加速性能。并且该结构在机床未切削时可以使立柱和主轴箱部件有前倾趋势, 该趋势刚好抵消机床切削时产生的切削抗力, 增强了机床克服倾覆力矩的能力[6] 。

图6 床身导轨前低后高阶梯结构

2.2.3 托盘夹紧及交换结构采用了液压控制设计

托盘采用4 个90°锥台设计, 通过液压夹紧机构使卡爪拉钉拉紧, 保证4 个锥台面紧密贴合, 定位精度高, 液压拉紧力大, 能够承受强力切削, 达到平稳无振动。托盘交换器采用液压差动升降技术及回转油缸串联、液压缓冲结构设计, 实现了交换速度快、负载能力强和定位准确的性能[7] 。

2.3 高精密数控旋转工作台的应用确保了加工精度

该加工中心采用闭环高精密数控旋转工作台结构, 确保了精密级的重复定位精度, 工作台的回转精度保证为≤3″, 从而最终实现了此产品的高精密度和复合加工功能, 达到了精密数控机床的国际先进水平。

3、工艺路线的优化

综合考虑生产过程稳定性以及制造成本, 缓解机床零件加工、装配过程中工艺方案不合理以及随机性故障引发的产品生产周期问题, 结合制造企业实际,特制订如图7 所示的工艺路线。

图7 产品工艺路线图

4、结论

高精密卧式加工中心技术含量高, 属高端装备产品, 是制造业的支柱性产品, 也是机床制造业的发展方向。该产品技术先进、附加值高, 是适合我国装备制造业需要和开拓国外市场的优先产品, 符合国家及山东省振兴基础装备制造业、发展关键制造技术的发展规划[8] 。其设计经验值得人们借鉴和推广。只有吸收和发明相结合, 才能进行深层次的技术创新。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息