龙门式铣幢加工中心垂直度超差的工艺补偿研究

2018-3-22 来源:齐齐哈尔大学机电土程学院 作者:包丽 张洪军

摘要:龙门式铣谴加上中心床身X轴与横梁Y轴垂直度超差是其垂直度超差的主要方面。对其成因进行分析后发现横梁重力是导致超差产生的重要原因之一。采用有限元分析技术对横梁上11个位置在重力作用下变形进行仿真分析,得到上下导轨基而与定位而的相应变形数值。由此得到基面与定位而应该加上成的形状后对横梁现有加上上艺进行改进。进行上艺补偿后通过试验发现,现有上艺产生的直线度误差基本得以消除,垂直度误差降低了85 %,进而说明了上艺改进方法对于垂直度超差问题解决的有效性和可行性。

关键词:龙门式铣谴加上中心;有限元分析;垂直度超差;上艺改进

O、前言

龙门式世铣加工中心具有高精度特性,在加工结构复杂的模具、板盘、箱体及凸轮等各类零件中发挥着重大作用。但是当其重要支撑部件横梁导轨与工作台导轨的垂直度误差超差时,就会使得零件的轮廓误差和位置误差都超出设计要求,大大降低加工零件的质量。从现有研究来看,陈安等人对数控机床的垂直度误差影响的孔位误差、直线和圆弧误差进行了数值分析并提出了软件补偿的力一案,但其没有从工艺角度进行补偿;张森等人圈对龙门加工中心得横梁结构进行了优化设计,得到了一种总位移变形量最小的结构形式,但未对垂直度超差问题进行研究。现有研究中尚未对龙门式世铣床垂直度超差的工艺补偿问题进行探讨。

龙门式世铣加工中心装配过程中容易出现工艺不当的问题,随着使用时间的增长,其主要支撑部件由于磨损、自身重力变形、撞击变形等因素会导致机床运动几何精度降低,各部件之间的位置关系容易发生变化,最终使得机床运动几何误差增大固。经现场测量某型龙门式铣世加工中心发现,横梁X轴与工作台Y轴形成水平XY面内的垂直度误差是最主要的误差力一面,两轴的垂直度存在超差现象。本文作者通过对龙门式铣世加工中心垂直度超差问题进行分析,发现重力是导致其垂直度超差的重要因素,而现有车间加工中存在不合理的工艺余量,利用ANSYS有限元分析软件闭对龙门式铣世加工中心进行建模后,得到11个位置处在重力作用下横梁的变形量,依托该变形量得到横梁导轨面的加工曲线,利用该曲线对横梁工艺进行补偿加工。结合直线度误差测量和垂直度误差测量试验,数据显示重力变形产生的横梁直线度误差得到了很好的控制,横梁Y轴与工作台X轴的垂直度误差得到了有效地降低,证实了工艺改进力一法的正确性。

1、机床垂直度超差成因分析

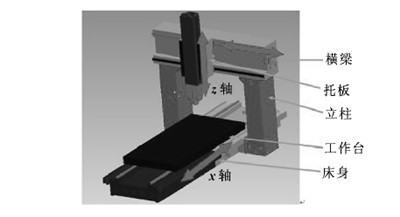

龙门式世铣加工中心在加工过程中,各轴的垂直度误差都经过测试,欲满足机床的设计精度,就需要进行修正,垂直度误差超差的原因主要是各配合部分的移动。作为机床最核心的关键性部件,经过长时间的震动和受力,龙门经常会发生偏移,横梁导轨的X轴和床身Y轴之间垂直度误差就这样产生了。具体龙门铣床结构见图1。在实际的装配工艺中,在安装托板时候,是由吊车吊至导轨处,慢慢往下放,如果看见托板上滑块定位面与滑块间没有间隙时,就按照对角拧紧的力一式拧紧螺钉,检查时,托板定位面与滑块侧面要求0. 03 mm塞尺不入。在此过程中,如果吊车多往下放1 mm(这是完全有可能的),就会使得托板的质量全部由托板上的定位面作用在下滑块上的情况,使得下导轨承受绝大部分力的情况。这样托板的重力变形会引起的Y轴导轨直线度误差超差进而使得垂直度误差也相应超出设计要求。国产某型龙门机床横梁上使用的是日本THK公司的导轨,根据保守估计可以使用10年以上,导轨的磨损量很小。但是,由于结构设计时未进行仿真分析,装配工艺时又易出现上述问题都会导致导轨的磨损量过大,使导轨的直线度、平行度等都达不到设计所给出的要求,最后都会使得机床的垂直度误差超差。

图1某型龙门机床结构简图

龙门铣床的横梁导轨滑块由于承受托板和滑枕重力以及倾覆力矩的影响,使得托板在沿Y轴运动过程中沿Y向与X向的变形较大,运动至中间时变形最大,参见图1。此时,如果仍将导轨安装面加

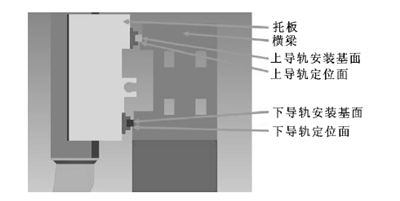

工成直线,将对最终的X轴与Y轴垂直度造成很大的影响,根据实际受力情况进行分析,应该将上下导轨的安装定位面加工成向上凸起的形状,上导轨安装基面加工成向里四进的形状,下导轨安装基面

加工成向外凸出的形状,各个面具体情况见横梁导轨装配基面与定位面简图见图2。下面从加工车间实际的加工工艺以及仿真分析两力一面考虑,得出比较完善的解决这一问题的加工力一案,并给出了导轨安装基面与定位面需要加工成的形状以及相应的数值。

图2 横梁上下导轨安装面与定位面简图

2、土艺补偿分析

2. 1 车间实际加土土艺

由于意识到实际装配过程中重力的影响会导致横梁导轨在Z力一向有向下四的变形,在X力一向,上导轨外凸而下导轨内四,所以实际加工过程中,将上下导轨定位面加工成凸形,凸形的最大处为25 μm。将下导轨安装基面加工成凸形,凸形最大处数值为25μm,但是,由于铣削不能铣削出四形,所以上导轨安装基面还是按照平面加工,图2为横梁导轨安装基面与定位面的简图。

2. 2 有限儿静力学仿真

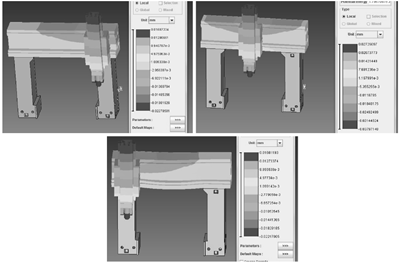

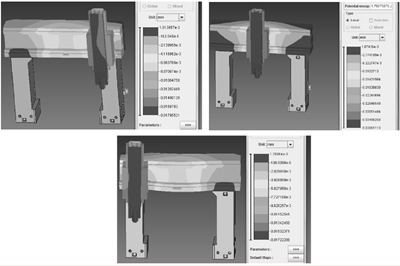

国产的某型龙门式世铣加工中心由横梁、工作台、床身、托板等主要零部件组成。采用SOLID-WORKS对其进行三维建模后导入ANSYS进行有限元静力学分析。设置机床的材料属性,其中立柱的材料为HT250,杨氏模量为1. 2 x 105 MPa,密度为7 210 kg/m3,泊松比0.22;横梁等其他大件用Q235 A,杨氏模量为2. 1 x 105 MPa,密度为7 860kg/时,泊松比 0. 3。进行网格划分时,采用SOLID 45单元圈对实体进行网格划分,得到可用于静力学仿真的有限元模型。由于龙门结构的重力对于机床垂直度误差有重大影响,而托板位于横梁的不同位置时,龙门结构总体重力分布的情况差异较大,因此从横梁右端到左端每隔300 mm,一共11个位置在重力作用下变形的仿真分析给出的X向与Z向变形,见图3和图4(在此只给出了左端、右端以及中间的仿真图形)

图3 在重力作用下X向变形

图4 在重力作用下Z向变形

2. 3 土艺补偿

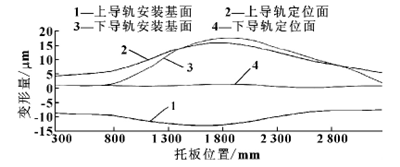

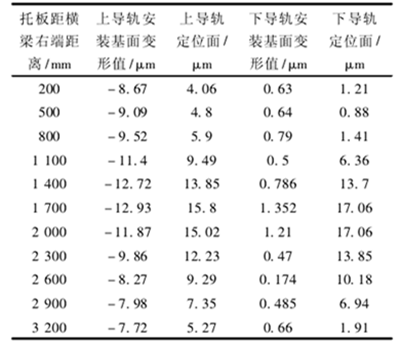

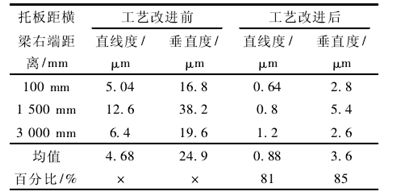

根据龙门结构在重力作用下仿真得到的数据,整理后得到表1。表1为在这11个位置上下导轨基面与定位面的相应变形数值(表中200 mm表示托板距横梁右端200 mm),由此结果可以拟合得到上下导轨基面与定位面应该加工成的形状,如图5所示。

图5 导轨面的加上图线

从表1可以看出,下导轨安装基面由于受压的关系,其变形基本为0,所以实际加工中,将下导轨基面加工成凸形,其最高处大概为25μm是错误的,应该大致加工成直线。表中负值表示受拉,应该把曲面加工成四形,图5给出了上导轨基面与定位面,上下导轨定位面的加工图线。

表1 重力作用下导轨安装面的变形数值

由图5的仿真分析结果,可知上下导轨定位面加工的凸峰的峰值应为18μm左右,不应该为实际车间加工的25 μm。同时,上导轨安装基面应该加工成四形,最大值为13 μm,下导轨安装基面基本加工成直线。如果从现有车间加工工艺出发,根据仿真分析的结果以及所给的加工工艺,会产生(25一13 ) μm/ 1 500 mm的误差,即8 μm / 1 000 mm的误差·由于现有的横梁导轨基面的加工工艺会导致横梁导轨8μm / 1 000 mm的误差,因此,结合加工图线5对横梁加工工艺进行改进。

3、试验验证

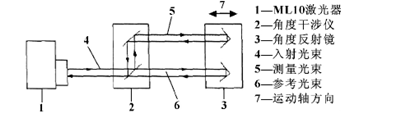

由于垂直度误差的检测与直线度误差息息相关,而且横梁导轨改进工艺后也需要通过测量导轨直线度误差进行验证,因而在进行垂直度测量的同时也对横梁导轨的直线度误差进行检测。为了保证实际测量的准确性,测量时不仅要测量导轨两端的误差,对其中间部分也进行了测量,然后取平均值。通过平尺、直角尺和千分表对垂直度进行测定,测量原理回如图6所示。测量X, Y轴相互垂直度时,将直角尺置于工作台上,指示器安装在Y轴上,指示器的测头与直角尺悬边接触。移动Y轴,得到指示器读数。横梁导轨直线度的测量实验,测量原理图如图7。利用雷尼绍公司的ML10激光器测量导轨直线度,其原理为:使用激光十涉仪测量导轨时,反射镜3沿着导轨力一向运动,当反射镜有偏转角度时,光束5和6会产生光程差,即十涉条纹会产生相应的变化,通过运算器将其转换为直线度误差。将得到的直线度和垂直度数据列入表2.

图6 垂直度测量原理

图7 直线度测量原理

表2 直线度和垂直度测量值

工艺改进后与现有车间加工工艺相比,数据结果显示横梁导轨直线度误差降低了81%, X轴与Y轴垂直度误差降低了85 % ,装配精度显著提高。由此证明通过改进横梁加工工艺进而解决机床X轴与Y轴超差的问题是十分有效的。

4、结论

通过对龙门式世铣加工中心垂直度误差进行测量后发现其X轴和Y轴形成的垂直度误差为其主要误差源。对两轴垂直度误差产生的原因进行分析后得知横梁重力是其重要的影响因素。通过有限元软件对加工中心进行静力学仿真分析后,得到在11个横梁位置处的变形量,从而得到供加工工艺补偿用的加工曲线。利用直线度误差和垂直度误差测量实验,发现改进工艺后直线度误差降低了81%, X轴与Y轴垂直度误差降低了85 %。说明通过改进横梁的加工工艺,可以实现横梁装配精度的提高,也证明了该力一法对于加工中心解决X轴与Y轴垂直度超差问题的正确性和可行性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息