一种重型液压油缸加工工艺的研究

2018-5-7 来源:惠州市技师学院 作者: 陈义华

摘要:本文主要介绍一种重型液压油缸的机械加工工艺。液压油缸的机械加工其加工质量的好坏直接影响整个油缸的寿命和可靠性,缸筒加工要求高,其内表面粗糙度要求为Ra0.4~0.8μm,对同轴度、耐磨性要求严格。缸筒的基本特征是深孔加工,其加工工艺一直困扰着许多机械加工制造人员。

关键词:重型液压油缸;表面粗糙度;圆柱度

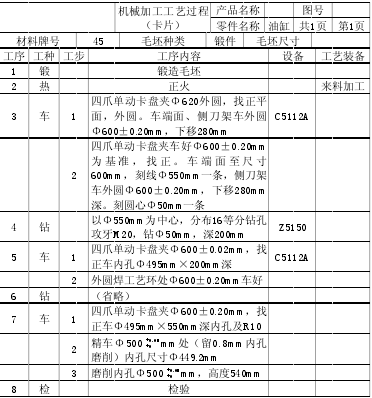

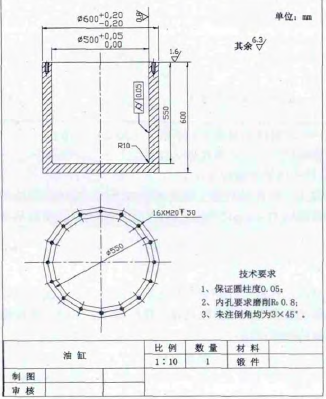

C5112A立式车床,属工作台移动式车床,加工特点切削直径1250mm,车床布局的主要特点是主轴垂直布置,安装工件的圆形工作台水平布置,故笨重工作的装夹、找正比较方便。此外,工件及工作台的重量均布在工作台导轨及推力轴承上,大大减轻了主轴及其轴承的载荷,因此,对减少磨损,保证加工精度十分有利,并能长期保持工作精度。所以对加工重型液压油缸十分有利。图1为油缸加工图纸,油缸的加工工艺过程见表1。

表 1 油缸机械加工工艺过程

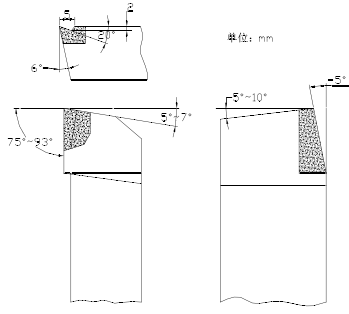

一、粗车(如图1所示的油缸)

图1

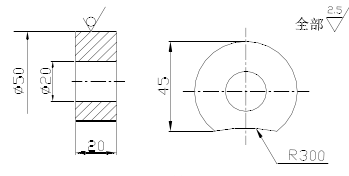

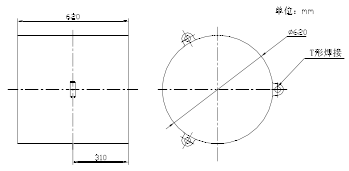

1.液压油缸为45钢材锻造、并退火(外资企业来料加工)是一个大而重的圆柱体工件,重约1300kg。工件重而不规则圆,要考虑粗车过程的两次起重和装吊工件上下平行和安全,所以设计了焊接三点吊环的工艺,如图2所示。

图2

注:用45钢材料Φ50下料80mm长,车孔Φ20mm,厚20mm,共3件。铣去5mm外圆尺寸R300mm位(作与油缸外圆毛坯焊接位)。将工件毛坯取总高一半分三等份将3个吊环工艺焊接牢固。如图3所示工件实样毛坯。

图3

图4

2.将焊接后的工件用3根圆钢丝绳拴在3个吊环支承孔中,固定后用吊车轻放在立车工作台面上,用四爪单动卡盘校正平面、外圆夹紧夹牢。(因工件外圆为毛坯锻造故不规则圆,所以用4件厚铜板分别放入4个卡爪中支承夹紧工件表面)

3.粗车平面见光,用侧刀架将外圆车至尺寸Φ600mm,下移高度280mm,以不碰工艺吊环,倒角3×45°。

4.卸下工件调头,以已车好的平面和外圆作基准面用四爪单动卡盘校正外圆夹牢工件,并用磁性百分表检查外圆。按工艺过程3工序车端面取总高600mm,外圆用侧刀架车外圆600mm下移280mm,以不碰工艺吊环。在端面上刻圆心Φ550mm钻孔中心线(16×M20螺纹处用),另以圆心线刻一条Φ50mm钻孔工艺中心线,倒角3×45°,卸下工件,吊去钻床上去钻孔。

5.由于立车不具备钻孔机构和工装夹具,所以转下道工序钻床引钻Φ50mm×200mm深的工艺孔。(作立车背吃刀量进给)并在钻床上将Φ550mm中心线分布16等份M20×50深的螺纹攻好,(也可作吊起工件的工艺螺孔)将原焊接的3个工艺吊环割去,并打磨好。

6.利用工件端面螺孔,用两个标准的M20吊环旋紧端面对称中心处,用两根钢丝平行工件吊起1m高,擦干净底面,轻放立车工作台面上,用四爪单动卡盘将工件校正夹牢。刀具选择:由于工件内孔加工余量大,切削后工件为1/4的重量,为凹孔Φ500mm×550mm深。针对加工余量大,孔底深,排屑困难等不利因素,我采用合理车刀几何角度,选用硬质合金为YT5 YT15,主偏角为90°,断屑槽为外斜式,前宽后窄,前深后浅,刃倾角为负值,易形成切屑C形或6形,断屑范围宽,断屑稳定可靠,如图4所示。

7.在合理的刀具中粗车由中心背吃刀量ap/8mm向外缘径向切削,进给量为f/0.5mm切削速度为V=55~75mm/min,将工件车至Φ495mm,留5mm精车。车完每一刀,用垂直刀架下移一刀,由于凹孔越车越深,排屑越难,我采用大型喇叭的铁芯,(磁铁)每车一刀停机下来吸一次铁屑,以免工件之内的铁屑多而打坏刀具,顺利车削深度为200mm。另将原外圆3个工艺处用侧刀架车Φ600mm,使外圆为圆柱体。

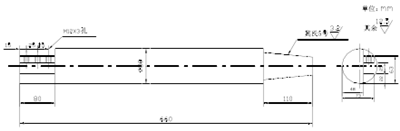

8.卸下工件吊至钻床引钻中心工艺孔Φ50mm×550mm内孔总高,(采用加长深孔钻削,工艺过程省略)钻完孔后将工件吊放立车工作台面上,用四爪单动卡盘找正夹紧。由于工件内孔深为550mm,垂直刀架下移切削将会碰工件,所以特做一把加长刀杆,如图5所示。刀杆材料选用45钢并调质,尾部莫氏5号锥柄与垂直旋转刀架锥孔配合紧固,刀杆做好后,装入刀架锥孔,并锁紧刀架上的锥度自锁装置螺钉,保证刀杆安装牢固,切削振动时不会掉刀。因轴小而又长,所以刀具采用90°偏刀、增大前角,刃倾角为正、刀尖圆弧减少,使切削刃锋利,减少刀杆受力时切削振动。背吃刀量ap/5mm,进给量f/0.3mm,切削速度V55~75m/min,顺利将工件车至内孔为Φ495mm,内孔总高为550mm,R10车好。

二、精车

工件粗车好后,重新装夹校正工件,以免粗车时工件移位或不平,为了磨削最后一道工序做好准备,精车至为重要。因工件内孔圆柱度要求高为/0/0.05mm,为保证图纸要求,在精车中(因粗车留下5mm)每次背吃刀量1mm车削一次,用内径千分尺上下测量圆柱度,修正垂直刀架溜板至圆柱度为0.05mm以内。并留0.8mm余量为磨削。

三、缸筒内表面磨削

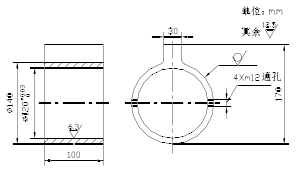

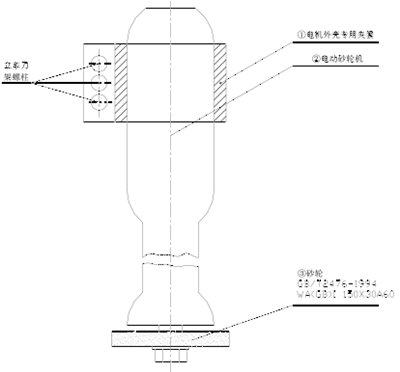

1.关键最后一道工序磨削。工件油缸表面粗糙度为0.8,公差等级IT6级,圆柱度0.05mm,对油缸要求精度高及表面粗糙度高的情况,而且立车转塔刀架与垂直中滑板为一整体,故不能卸下刀架,需另配装磨头夹具。所以既要保证图纸尺寸要求,又要准时交货,我采用新型的手动砂轮机,将原电动机后盖卸下,以主动电机轴前后中心孔为基准,在车床(C6140)上采用前后两顶针车削电机铝外壳以圆为基准并留0.5mm为台阶作定位,外圆Φ120-0-0.05mm×100mm。

2.做一个专用夹具电机外壳套。图6为下料φ140mm×孔φ110mm45号无缝圆钢管,长100mm。在外圆焊一条30mm×30mm长100mm的四方长键作立车刀架装夹紧作用,φ120的孔在车床上加工完毕。另将电机两头前后轴承改换为圆锥滚子轴承GB300200型。外壳专用套车好后将电机外壳整体用油压机轻压入夹具套内,并用M12的螺钉紧固电机外壳。改装后的手动砂轮机变成机械紧固式磨头,其有效工作深度为580mm,磨头采用型号为GB/T2476-1994WA(GB)150X30A60的氧化铝砂轮。其功率0.8k W,三相电压,采用1.5k W变频器电子无级调速,调定转速为1440r/min,如图7所示。

图5

图 6 专用夹具套

图7 整体机夹式磨头

3.油缸磨削工作高度为540mm尺寸,将机夹磨头安装在立车刀架上,每次磨削背吃刀量ap/0.05mm,切削速度Vc40m/min,进给量f4mm/r因磨削进给量大而快,所以采用垂直刀架中滑板的刻度尺调整为540mm用白色粉笔标记,以免磨头砂轮碰到底面。磨削中采用干磨,如磨头发热即停下机床来进行风冷却,在常温下再磨削,每磨削几次进给用金刚笔修整砂轮(金刚笔装在侧刀架上紧固)上下修整。

在整个磨削过程中,表面粗糙度已达0.8IT6级,圆柱度0.02mm,内径Φ500+0.05+0.03mm。经检验、各项要求合格达标,使外资企业非常满意。按以上机械加工方法成功为客户加工了12个液压油缸,给企业创造了显著的经济效益。

图7为整体机夹式磨头。

三、结语

综上所述,加工大而重的液压油缸,关键要充分利用立式车床的加工原理,合理使用刀具的几何角度和加工工艺方法,充分理解图纸的各项要求,即使难度大、精度高的工件都能在设备和技术的突破中解决。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息