基于试验模态的精密加工中心动态性能分析

2018-5-14 来源: 大连理工大学 机械工程学院 作者:马 跃,岳文斌,黄余彬,孙清超,杨帅杰等

摘要: 在对模态测试原理进行分析的基础之上,通过试验模态分析法获取了某型号卧式精密加工中心的固有频率、模态振型和阻尼比。依据测试结果,结合传递函数分析,验证了被测对象具有良好的低频动态特性。同时,在将测试结果与加工中心实际使用工况进行对比后,针对影响整机动态性能的工作台与立柱进行了实际装配条件下的局部模态测试,依据理论分析和所测结果,对发现的薄弱环节提出了相应的优化设计建议以改进其动态性能。上述工作可为同类型机床的结构优化设计与相关试验提供一定的参考。

关键词: 振动测试; 动态特性; 模态分析; MIMO; 加工中心

0 引言

数控机床是当今精密加工制造领域的重要设备,其加工精度与加工效率日益受到人们的重视。 加工中心做为一种高度自动化的多功能数控机床,其自身的性能稳定性尤为重要。

在实际加工过程中,振动是影响加工中心性能的一个关键因素。

引起机床振动的主要原因包括回转零部件因质量不平衡引发的受迫振动,以及刀具和工件之间因相对运动引发的自激振动等。

在两种类型振动的综合作用下,机床往往会产生繁多而复杂的振动形式,极大的影响其加工性能 。

因此,机床的动态性能已成为其性能评价的重要指标 。对机床动态性能的研究,通常采用计算机模拟仿真与振动试验两种方法。

而对诸如机床之类大型结构的模拟仿真,往往离不开振动试验的支持,如对于机床性能影响较大的结合面 ,其仿真时模型参数一般需要结合实际的试验给定 。

因此,振动试验分析方法是研究机床动态性能的重要手段。

它可以验证仿真分析的准确性,可以评价机床的抗振性能,可以了解机床的薄弱环节,也可以为机床结构优化设计提供重要的参考依据。振动试验包括结构的固有属性测试、动力响应测试以及动力稳定性测试。其中固有属性的测试一般由试验模态分析完成。

它通过对激励及响应信号的采集与处理,获得系统的传递函数,然后用一定的拟合方法得到结构的固有频率、模态振型和阻尼比等模态参数,从而帮助设计人员在预防共振,发现结构薄弱环节和评价减振性能方面提供数据支持 。

本文以试验模态分析理论为基础,针对某型号精密卧式加工中心( 下文简称测试对象) ,通过多点激励多点输出( Multiple Input Multiple Out,MIMO) 模态分析法来获取整机及局部的固有频率、模态振型和阻尼比,进而对加工中心进行动态性能分析。1 试验模态分析原理一个 N自由度的线性定常系统,其运动微分方程为:

由式( 4) 可知,式( 2) 的一行或一列包含了试验需要获得的所有参数。

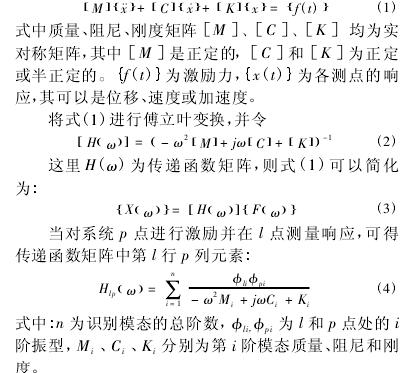

本文在获得传递函数后,从时域与频域两个方面,分别使用特征系统实现算法和复频域最小二乘法对数据进行拟合处理,即可获得试验对象的模态参数。试验模态分析法包含单点激励多点输出( SingleInput Multiple Out,SIMO) 和多点激励多点输出 ( MI-MO) 两种方法,其特点如表 1 所示。

根据二者在四个方面的性能对比,针对大型结构件的模态测试,MIMO具有较大的优势,故本文选用 MIMO 模态分法。

表 1 SIMO 与 MIMO 特点比较

2 、卧式加工中心模态测试

2. 1 模态测试系统

本文通过构建的模态测试系统,针对重 25t,床身设计刚度良好的某型号精密卧式加工中心进行了模态测试。测试系统由激励系统,响应信号采集系统及数据存储与处理系统三部分组成。其中,激励系统由 YC-3 型高弹性聚能力锤及 1 个 YFF-6 型力传感器 ( 量 程 为 125k N,灵 敏 度 为4. 17PC / N) 和 YD-1 袖珍型电荷放大器组成( 可对几百公斤到上百吨的结构进行激励) ; 考虑到试验成本,响 应 信 号 采 集 系 统 由 5 个YSV2303 型三向加速度传感器( 量程为 50g,灵敏度为 100mv/g,频响范围为 0. 5 ~5k Hz) 组成; 数据存储及处理系统由 YSV8116 型智能信号采集仪和 DASP 软件构成。

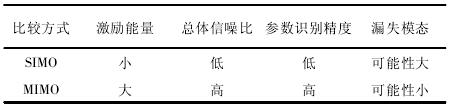

图 1 是被测对象实景图。

图 1 被测对象实景图

2. 2 模态测试方案

在确定模态测试方案时,从测点的布置,测试方向的选取及激励点的选取 3 个方面进行分析。在测点的布置中,考虑到测试对象的核心结构包括主轴箱,十字滑台,工作台,立柱和床身等五大部分,故测点也集中布置在这五大部分上。在测点分布选择上,充分考虑了该加工中心的几何尺寸与结构特点,在准确表达振型的情况下尽量简化测点的布置,对次要结构进行测点简布,对结合面如床身与立柱结合面进行测点密布,其他部位则进行测点均布。

依据这些原则,共用 227 个测点对整机结构进行测试,各测点分布如图 2 所示。图 3 为主轴滑轨局部测点图。

图 2 各测点分布图

图 3 主轴滑轨局部测点图

在测试方向的选取上,依据机械振动理论和对试验对象的结构分析,确定该加工中心的主要振动方向在 x、y 两个水平方向上,垂直向受加工中心自身结构和边界条件限制,其振动响应较其他两个方向可忽略不计,不作为本文模态测试的关心方向。在激励点的选择上,对力锤激励的试验模态分析,根据激励点及响应点位置的不同,可分为单点拾振法和单点激励法。

对于加工中心等精密加工制造设备,其主轴等部位不允许进行激励,故本文选用单点激励法。试验时分别在立柱和床身上选择多个点进行试激励,观察响应信号的频谱分布,结合试验的可操作性,最终确定在立柱 78 点的 X 方向及床身 141 点的 - Y方向进行激励。激励点的位置在图 2 中用圆圈标注。

2 . 3 模态测试过程

模态试验中,测量信号的获取是通过传感器所产生的正比于被测对象加速度的电信号来实现的。传感器与被测对象的联接方式包括栓接、粘结以及磁力吸附等多种方式,安装刚性越好,所测信号的准确度也就越高。

在现场测试时,考虑到机床的结构特点、环境条件、被测对象的表面涂装面及试验的可操作性,本文选用绝缘磁座将 YSV2303 加速度传感器吸附在测点处。测试时,只测量水平 X、Y 两个方向的振动。227个结构测点由 5 个 YSV2303 三向加速度传感器和 11个采集通道分成 41 组测完。为了减小因力锤敲击力度不均引起的测量误差以及测试噪声的干扰,每组测点敲击三次后再进行平均计算。测试对象的最高转速为 16000rpm,关心的频率范围在 300Hz 以内。

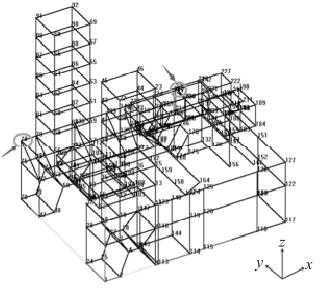

为了保证试验效果,准确的采集激励及响应信号,本文采用变时基技术,响应信号的分析频率为 500Hz,力信号的分析频率为 4k Hz,变时倍数设置为8。在计 算 传 递 函 数 ( Frequency Response Function ,FRF) 时,对力信号加力窗,对响应信号加指数窗。测试时,正确的力信号及加速度响应信号如图 4所示

。

图 4 激励及响应信号图

3 、测试结果及动态特性分析

3. 1 整机模态测试结果分析

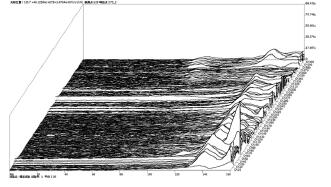

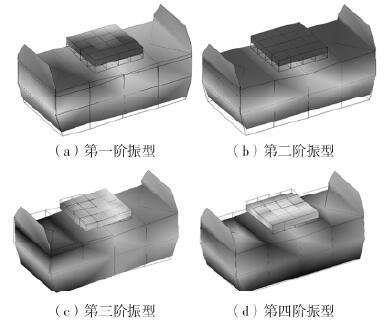

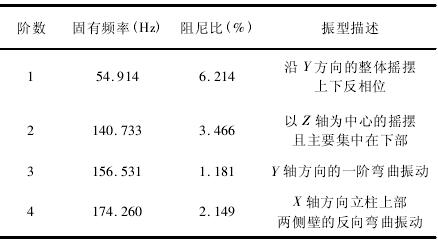

通过比较特征系统实现算法和复频域最小二乘法两种拟合方法的数据处理结果,本文提取了整机的固有频率、模态振型和阻尼比。图 5 为整机模态测试227 个测点的 FRF 在

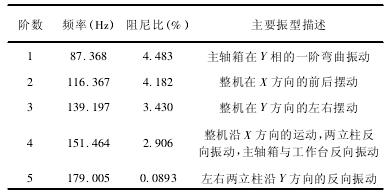

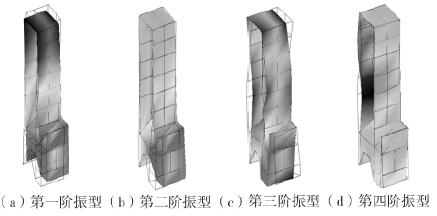

0 ~ 160Hz 的瀑布图。表 2 中列出了加工中心前 5 阶模态的固有频率、阻尼比,并对主要振型进行了描述。图 6 为整机测试得到的 1 ~ 5 阶模态振型图,本文的振型分析基于振型动态图,由于论文表达形式所限,文中的振型图均为静态图。

图 5 整机 FRF 在 0 ~ 160Hz 瀑布图

通过对瀑布图的分析可以看出,各测点的 FRF 在80Hz 以下峰值基本为零。另外,针对整机固有频率进行分析,第一阶固有频率较高,为 87Hz,而类似机床的一阶固有频率一般较低,如史安娜等对某型号数控机床进行模态测试,得到的一阶固有频率在 19. 4Hz。由以上两点可以确定该加工中心在低频段的动态性能良好。

分析整机测试各阶模态振型,第一阶振型为主轴箱独立的弯曲摆动,这是由主轴箱抗弯曲和抗扭转变形能力不足以及主轴箱与滑枕连接刚度不足引起的。应从改进主轴箱材料与结构,改变其与滑枕连接方式两个方面来提高其抗振性能。

而对于后四阶整体振型,加工中心的整机同向晃动对加工精度影响较小。但当发生共振时,机床较大的振动不利于加工作业的进行,故应避免转速档接近 116Hz 与 139Hz。在 151Hz与 179Hz 附近出现了左右两立柱之间,工作台与主轴之间的反向振动,在加工时会引起刀具与工件的相对位移,从而影响加工精度,属有害模态。

表 2 整机前 5 阶模态参数

图 6 整机模态振型

3. 2 局部模态测试与结果分析

通过对整机模态振型的分析可知,在前 5 阶振型中床身的变形小,刚度良好,振型主要出现在立柱与工作台上。这与现场调试人员反应的问题相吻合,即在加工中心实际调试过程中,当刀盘转动时,立柱会出现颤振,而工作台也存在着静不稳定现象,故可以确定工作台与立柱为整个加工中心的薄弱环节,是影响整机动态特性的关键因素。

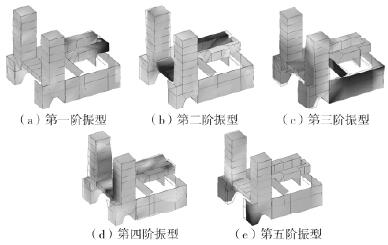

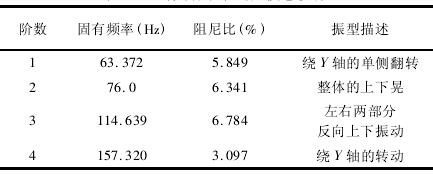

为了更好的观察立柱与工作台的振动特性,分别对二者进行实际装配条件下的局部模态测试。工作台的测试结果如图 7、图 8和表 3 示,图中坐标系同前。

图 7 工作台 FRF 瀑布图

表 3 工作台局部试验模态参数

图 8 工作台局部模态振型

分析工作台各阶模态振型,第一阶振型与工作台的静不稳定现象相吻合。根据工作台的结构分析可知,其两侧与立柱的结合分别由 6 个螺栓在四周均布完成,这样结合面在内部连接刚度较差,易发生变形,建议在结合面内部增加固定螺栓以提高结合面的刚度。

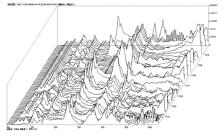

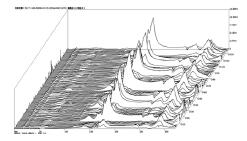

图 9 立柱 FRF 瀑布图

图 9、图 10 及表 4 为立柱局部模态测试结果。

表 4 立柱局部试验模态参数

图 10 立柱局部模态振型

根据立柱的局部模态振型分析,其薄弱环节表现在两处,一是立柱下部与床身结合面连接强度较低,二是立柱上部两侧面刚度较小。分析其原因,由于床身和立柱在结合面处只由 5 处 M16 内六角螺栓加垫片后进行连接,约束较弱,易发生振动,而对于立柱上部两侧面,其实际结构间由于安装丝杠而缺少加强结构,易发生变形。

本文建议在结合面处加大连接螺栓的直径以提高连接强度,在立柱两侧面加入加强筋来改善结构刚度,减小振动变形。

3. 3 整机与局部模态测试结果对比

对于加工中心等大型设备,因其产品特征导致结构复杂,往往会存在大量的结合面。结合面在受到外力后,表现为既有阻尼,又有弹性,既消耗能量,又存储能量的特性,这会使得模态测试结果发生复杂的变化。

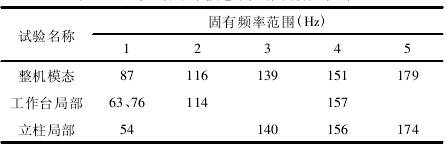

表 5 整机与局部模态测试固有频率对比

将整机与局部模态测试所得固有频率按频率段划分可得表 5,对其进行分析可知,实测整机一阶固有频率要高于局部的一阶固有频率。由模态分析理论可知,随着试验对象质量与结合面数目的增加,整机的固有频率会降低。但该加工中心床身本身具有良好的刚度,整机质量又达到 25t,激励能量无法使床身产生较大振幅。

此外,从设计图纸对结构进行分析可知,立柱与床身处的结合部动态特性差,对能量的消耗大,最终使得某些局部模态难以得到有效激励。所以整机模态测试并没有得到某些局部低阶模态。

另外,对于加工中心的同一部件,如立柱,在整机与局部的模态测试结果中振型相差较大,难以吻合,其原因主要表现在两个方面: 首先,由于加工中心整机中存在的大量结合面导致对测试结果影响较大。

整机模态测试数据受全部结合面的影响,得到的立柱振型是所有结合面共同作用的结果,而立柱的局部模态测试结果只受与立柱有关的结合面的影响,排除了其他结合面的干扰; 其次,在进行整机测试时,往往由于激励能量的不足,某些局部模态并不能有效的激励出来,而在进行局部模态测试时,激励点及激励方向的改变,对振型影响很大。因此,在本次试验中,整机与局部模态才会出现较大的差异。

通过以上分析可以看出,对于结构复杂的大型设备,其整机模态测试并不能很准确的得到每一个部件本身的动态特性。要想对关键部件进行动态特性分析,有必要对其进行实际装配条件下的局部模态测试。

4 、结论

本文以试验模态分析理论为基础,针对某型号精密卧式加工中心,通过 MIMO 模态分析法,获得了整机及局部的模态参数,并以此为依据进行了加工中心的动态性能分析,完成的研究工作具体包含以下几个方面:

( 1) 在对试验模态分析理论研究的基础之上,利用激励系统,响应信号采集系统及数据存储与处理系统三部分搭建了试验模态测试系统。

( 2) 利用试验模态测试系统,对整机及局部( 工作台和立柱) 进行了模态测试,获取了整机及局部的固有频率、模态振型和阻尼比。

( 3) 通过整机模态测试结果的分析,验证了整机具有良好的低频特性。同时,将测试结果与机床实际使用情况相比较,确定了工作台与立柱是影响整机动态特性的关键因素。据此,在实际装配条件下对二者进行了局部模态测试。依据测试结果,对发现的薄弱环节提出了相应的优化设计建议以改进其动态性能。

( 4) 通过对比整机与局部的模态测试结果,得出对于结构复杂的大型设备,除进行整机模态分析外,有必要结合实际装配条件下的局部模态测试,才能更好的分析其动态特性的结论。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com