一种支架加工工艺改进技术

2020-9-29 来源: 中国航发北京航科发动机控制系统科技有限 作者:马凡,尹三鹏,温国柱,刘明阳

摘要: 通过对支架零件立卧加工的改进研究,对传统加工工艺进行优化,选用卧式加工中心加工轴承孔及安装槽,保证了轴承孔及安装槽的一致性;增加工艺定位孔,采用双圆柱销定位,解决支架的装夹定位问题。此方法改进可大幅缩短支架加工时间,提高零件合格率。

关键词: 支架;卧式加工中心;双圆柱销;基准重合

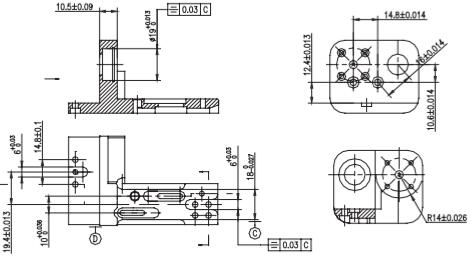

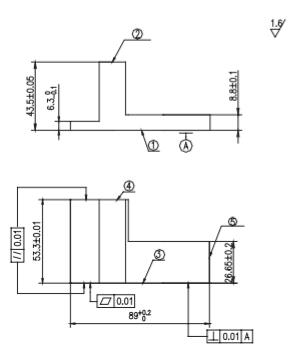

某型号导弹的重要控制部件电动安全结构中,支架是电动机构的关键零件。在电动机构中,电机通过齿轮与丝杠实现传动,丝杠转动带动叉杆,通过控制叉杆的在丝杠上的运动距离,实现电动机构的控制。电机、齿轮、叉杆等零件均安装在支架上,支架的部分关键尺寸如图 1 所示:① Φ19mm 孔中心与 18mm 槽中心的对称度为 0.03mm ;② Φ19mm 孔中心与 6mm 安装槽的位置尺寸 ±0.013mm。如果轴承孔与槽之间位置度不合格,将导致齿轮传动卡滞、叉杆与支架运动干涉、叉杆运动达不到指定位置,整个电动机构安装调试难度大,不能保证电动安全结构的合格交付。

采用原工艺方案,需要平磨加工支架底面和侧面基准,由于支架结构特殊,平磨加工效率低;并且为满足支架高位置度尺寸要求,需要高精度的立卧加工中心或五轴加工中心,对操作者的技能水平要求很高,在实际生产加工过程中,Φ19mm 孔中心与 18mm 槽对称度在 0.02-0.06mm 之间,产品质量波动大,立卧加工中心加工效率低。因此,需要对支架的加工工艺进行改进,解决对称度超差,平磨及立卧加工中心效率低的问题,并降低操作难度。

图1 支架关键尺寸

1 、原工艺方案

原工艺方案:①粗加工:立铣加工四方后,快丝加工支架的外形,然后对零件进行稳定处理。②半精加工:两道平磨工序,第一道平磨加工底面的基准面,第二道平磨,利用底面定位,加工垂直面,厚度尺寸公差 ±0.007mm。平磨后,利用铣床加工部分非关键尺寸。③精加工:利用立式加工中心,加工 Φ3.5mm 和Φ2.8mm 工艺定位孔,立卧加工中心通过专用夹具,加工支架上端面及 2 个侧面所有内容,再加工底面槽及侧面圆弧,最后去毛刺,抛光。

2 、存在的问题及原因分析

原工艺方案加工产品周期长,加工效率低,影响零件交付。分析原因:平磨加工难度大,加工周期长,立卧加工中心加工时,为保证位置度合格,需要反复找正零件的基准面,找正难度大,加工效率低且加工质量难以保证。

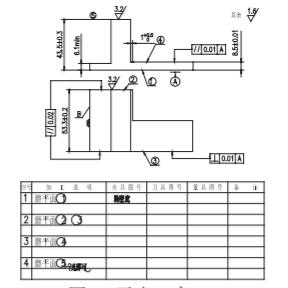

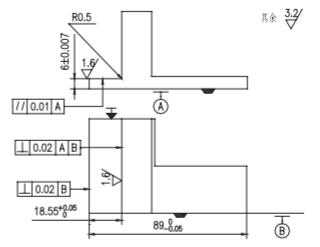

①为保证支架的定位精度,需要安排两道平磨工序。工序一:保证平面 3 与基准 A 垂直度 0.01mm,如图 2 所示;工序二:需平磨 2 个垂直面,且对双基准垂直度要求为 0.02mm,如图 3 所示 , 这二道平磨工序加工难度大,对加工者的技能水平要求高,为保证位置尺寸的合格,需 100% 测量位置度,导致二道平磨工序报废率高,质量不稳定,加工效率低。

图2 平磨工序一

②立卧加工中心加工时,为了保证高位置度要求,加工时需要保证基准的一致性,加工前找正基准面 D在 0.005mm 以内,且由于零件小,装夹位置有限,零件需要倒换一次压紧位置,倒换压紧位置前后需要找正基准面。立卧加工中心在加工过程中,受温度或其他因素影响,零件在批量加工过程中,需反复三坐标计量,调整立卧转换化之间的误差。

图3 平磨工序二

3 、研究改进新工艺

通过研究分析,找到了造成支架加工质量不稳定,加工效率低的主要原因有:①定位基准不重合;②平磨半精加工质量差;③对设备精度及操作者技能水平要求高。

对此将工艺做如下改进:

分析支架零件的特点,改变零件的整体加工思路,利用设备自身的精度,使零件所有精尺寸和高位置度尺寸一次加工完成。

①立卧加工中心改卧式加工中心,利用卧式加工中心一次完成所有精加工要素的加工。

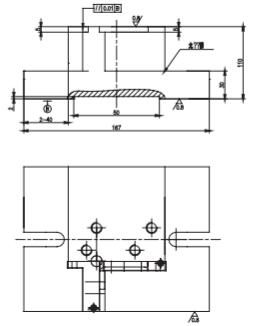

②由底面定位改侧面定位,利用零件侧面 R10mm圆角,增加 2 个 Φ2.5mm 的工艺定位孔 [1],制作卧式加工中心夹具,如图 4 所示,为增加定位销的强度和定位精度,夹具定位销使用双圆柱销 [2]。

③调整平磨的加工内容,降低平磨的加工难度,如图 5 所示。

改进后的工艺方案:

①粗加工:立铣加工四方后,利用快丝加工出支架的外形,然后进行稳定处理。②半精加工:一道平磨工序,加工五个平面。平磨后,铣床加工部分非关键尺寸。③精加工:利用立式加工中心,加工侧面两个 2.5mm 工艺定位孔,卧式加工中心通过专用夹具和工艺孔定位,加工支架上端面及 2 个侧面所有内容,然后立式加工中心加工底面槽及侧面圆弧,最后去毛刺,抛光。

图4 卧式加工中心夹具

图5 改进后的平磨工序

改进后,利用铪挺卧式加工中心对支架进行小批量试加工,零件三坐标计量合格,且质量稳定。

4 、结语

通过对支架加工工艺的改进,不仅解决了长期存在的质量不稳定,而且大大缩短了产品的加工周期,提高了生产效率。因此针对不同的生产条件,对产品进行合理的工艺改进是实现质量保证和产能提升的关键思路。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com