数控车床去除螺纹不完整螺扣宏程序研究

2019-6-4 来源:中国航发哈尔滨东安发动机有限公司 作者:孙 浩,王春雷,赵兴福

摘要:螺纹被广泛应用于航空航天领域,是最常见的机械结构之一。由于螺纹螺旋线的特殊性质,使螺纹在加工后会在所在轴径的起始端、结束端形成尖锐的不完整螺扣,该不完整螺扣易产生弯曲变形使得装配难度加大,降低螺纹的使用寿命,同时不完整螺扣在工作过程中脱落后会污染油路系统,对机器运行产生很大影响。目前采用人工手动打磨或使用专用设备用以去除该部分,效率低、质量差,同时受工件结构限制,工装工具往往无法到达指定位置。文章介绍了依据数控车床螺纹成形原理编制宏程序,实现螺纹加工、去除不完整扣一道工序高质量、高效率加工。

关键词:螺纹;不完整螺扣;宏程序

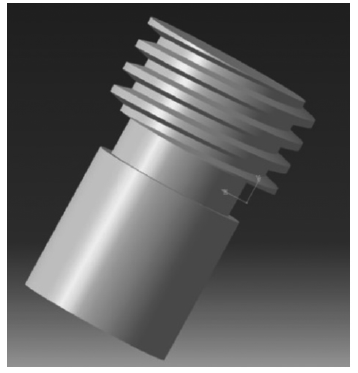

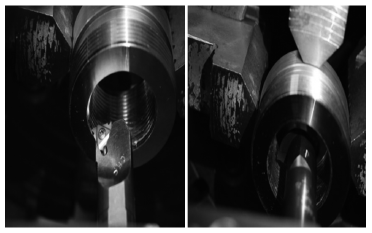

螺纹常见的加工方法有:攻丝、套丝、数控车、数控铣、滚压螺纹、磨螺纹等,其中数控车螺纹因其生产效率高、质量稳定、通用性强而被广泛应用。螺纹加工后形成的不完整螺扣(见图1),该不完整螺扣易产生弯曲变形使得装配旋合难度加大,降低螺纹的使用寿命,同时不完整螺扣在工作过程中脱落后会污染油路系统,对机器运行产生很大影响。为了提高螺纹质量,大部分航空航天领域的螺纹结构已经明确要求去除不完整螺扣,常见的要求为去除1/4、1/2、1个不完整螺扣。目前采用手锉、打磨、数控铣、专用设备等方法去除,但存在劳动强度大、效率低、经济性差等弊端,往往某工件内孔深处的内螺纹尾部不完整螺扣,受工件结构限制,以上方法均无法适用。为了实现螺纹不完整螺扣去除,现根据螺纹加工原理,研究了一套数控车床去除螺纹不完整螺扣的宏程序,使得只要可以数控车加工的螺纹均可以使用数控车直接去除,去不完整螺扣工作有了质的飞跃。

1、数控车床去除螺纹不完整螺扣原理

数控车床加工螺纹时,是工件的旋转运动与刀具的直线运动的复合运动,如刀片位置突然改变,则会产生螺纹“乱扣”现象,“乱扣”是螺纹加工报废的常见原因之一。如果对已加工完好的螺纹不完整螺扣部分补充进行人为

图1螺纹结构图

“乱扣”加工,则“乱扣”的结果是螺纹不完整螺扣被去除。但需要解决两个问题,一是如何保证去螺扣时与加工螺纹时的角向关系,使得去不完整螺扣的刀具能准确定位螺扣的起始、结束点,保证去螺扣角向。二是如何使去螺扣的加工长度可控且去除表面连续,保证去螺扣表面质量。常用的数控机床都有主轴角向记忆功能,加工同一个工件的不同刀具之间主轴的起始角向是一致的。所以,去除不完整螺扣的刀具只要保持着与加工螺纹刀具具有相同(或相差N个螺距,N为整数)进刀点,那么角向关系就找到了。采用该方法去除不完整螺扣,如仅是一条螺旋线,会将不完整螺扣实体一分为二。为了去除整个不完整螺扣,需要构建一簇轴向连续的螺旋线,每一条螺旋线与原螺纹不完整螺扣实体重叠,而这些连续的螺旋线可以通过编制一套宏程序来实现。

2、应用实例

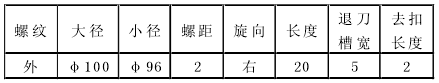

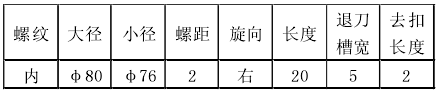

某螺纹参数如下(单位:mm):

表1

使用某SIEMENS数控系统的数控车床(刀台在机床外侧)加工螺纹时的最后一刀程序为:T1D1M03S200;G0X200Z100;G0X96Z8;G33Z-22K2;G0X200;G0Z200M0。可直接用该螺纹刀具进行起始端去螺扣加工,程序为:T1D1M03S200;G0X96;R1=0.05(去螺扣时每刀轴向窜动量0.05,该值由去螺扣刀具的刀尖半径大小决定,其大小不能大于刀尖半径值,为了保证刀具使用寿命,建议该值为1/2~1/3的刀尖半径大小);AAA:R2=8-R1(“AAA”为定义宏程序,R2为去螺扣时的轴向进刀起始点,可以按螺距整数倍适当增大或减小);R3=-R1(R3为去螺扣时的轴向进刀结束点);G0Z=R2;X96;G33Z=R3K2(执行去螺扣加工的语句);G33X106I10(退刀,这是一个端面螺纹指令,I10代表刀具由X95退到X106,按照工件每一转退刀距离10进行,I值越大退刀过程越迅速,但工件表面粗糙度较差,I值过小会导致退刀过慢,刀具会在工件完整螺扣圆周上产生划痕,该值需要结合实际调整);G0X110(退刀);R1=R1+0.05(控制每刀轴向窜量的宏程序语句);IF R1≤2 GO-TOB AAA(R1初始值为0.05,结束值为2,代表去螺扣总长度为2,2/0.05=40刀);G0Z200M0(退刀);见图2。

为提高去螺扣效率及降低螺纹刀具磨损,去螺扣时可以更换刚性更强的刀具加工,但须与螺纹刀具具有相通的对刀零点,以保证去螺扣时的角向关系。去除螺纹结束端不完整螺扣时为避免破坏完整螺纹,需从空刀槽处向螺纹起始端进刀。建议使用有效宽度大于螺距的槽刀片加工以提高效率,刀具扣装(刀尖朝下),且对刀点与最初的螺纹刀具一致,主轴反转,程序为:T2D1M04S200(刀具扣装,主轴反转,使用刀具右切削刃在原零点对刀);G0X110;R1=0.1(由于选择的槽刀有效宽度大于螺距,所以轴向不必分层加工,但径向由于切削量过大需分层加工,建议每层进刀0.1);BBB:R2=100-R1(R2代表去螺扣时的径向位置);G0Z-24(去螺扣的进刀起始点,该值必须与加工螺纹起始点有整数倍关系,进刀点为8,8与-24之间相差16个完整螺距);X=R2;G33Z-18K2(去螺扣加工的语句,由于螺纹有效长度为20,-18是去螺扣时的进刀结束点);G33X106I10;G0X110;R1=R1+0.1;IF R1≤4 GOTOB BBB(4代表去螺扣深度,螺纹大径-小径=4);G0Z200M0;见图3。

去螺扣的长度可以根据去螺扣语句中进刀结束点的大小来适当调整,去螺扣时的径向值大小决定了去螺扣表

图2外螺纹首部去螺扣加工图 3外螺纹尾部去螺扣加工

面与原螺纹小径能否接齐。需要注意的是加工螺纹的刀具与去螺扣的刀具不是同一把刀具时,需要保证两刀具的刀补值相同,否则螺纹小径无法接齐。

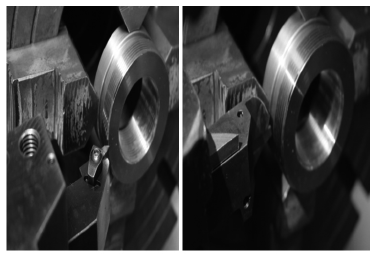

某内螺纹参数如下(单位:mm):

表2

使用某SIEMENS数控系统的数控车床(刀台在机床外侧)加工该螺纹时的最后一刀及直接用该螺纹刀具进行起始端去螺扣加工程序为:T3D1M3S180;G0X80Z8;G33Z-22K2;G0X70;Z200;M00;R1=0.05;CCC:;R2=8-R1;R3=R2-8;G0Z=R2;X80;G33Z=R3K2;G33X66I10;G0X60;R1=R1+0.05;IF R1≤2 GOTOB CCC;G0Z500;M00。见图4。

去除该内螺纹尾部不完整扣需要更换槽刀加工,刀具扣装、主轴反转,程序为:T4D1M04S180;G0X60;R1=0.1;DDD:;R2=76+R1;G0Z-22;X=R2;G33Z-18K2;G33X66I10;G0X60;R1=R1+0.1;IF R1≤4 GOTOB DDD;G0Z200;M00。见图5。内螺纹不完整螺扣的去除同样需要注意对刀点、刀具正反装、主轴正反转、槽刀片宽度等问题。

图4内螺纹首部去螺扣加工图 5内螺纹尾部去螺扣加工

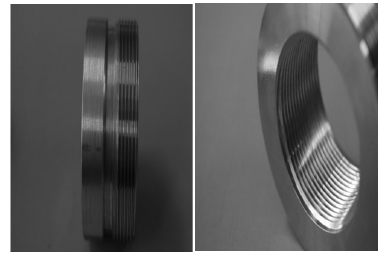

去除不完整螺扣的实物见图6、图7。

图6外螺纹去螺扣效果图 7内螺纹去螺扣效果

3、结束语

在实际应用中,会有内、外螺纹的左、右旋向、空刀槽所处位置、全螺纹等多种情况产生,去螺扣的程序也要依据实际进行调整,但整体去螺扣原理不变。数控车床去除螺纹不完整螺扣原理适用于所有数控车螺纹的补充加工,具有产品质量高、经济性好、加工周期短、适用性强等优点,具有很大的推广价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com