基于宏程序的梯形螺纹数控车削加工方法研究

2019-2-22 来源: 合肥通用职业技术学院 作者:谢 超,房 菁

摘 要: 梯形螺纹是 30 度的螺纹牙型角,因其内外螺纹以锥面配合所以紧固不易松动,常被用于传递动力。本文针对梯形螺纹加工中的技术难点,通过对梯形螺纹的工艺分析和加工要领的研讨,并连系 FANUC 0i 系统宏程序的应用,摸索出一种利用宏程序在数控车床上加工合格梯形螺纹的方式,经现实生产验证可行,也拓展了宏程序的应用领域。

关键词: 梯形螺纹; 宏程序; 数控车床; 加工方式

1 、引言

梯形螺纹被广泛应用在各种传动中,用以传递准确的动力和运动,特别在传递较大扭矩或大型设备中应用较为广泛,所以精度要求比较高。与三角螺纹对比,梯形螺纹牙形深度大,牙形角度小,而且与梯形螺母之间尚有一定的配合精度,所以加工较为困难。

在批量不大的情况下梯形螺纹一般采取普通车床加工,但效率较低。批量比较大的情况下一般采用专用的设备,如旋风铣。用普通车床加工梯形螺纹时对机床操作者素质要求较高,螺纹加工的质量好坏与精度稳定性受人为因素影响,这就对梯形螺纹提出了高效率高精度的制造要求

数控车床加工梯形螺纹的优势是有比较稳定的加工性能、高效率、高精度。这就为梯形螺纹的车削加工提供了良好的加工基础,但采取数控车床加工梯形螺纹也存在着一定的技术难度,一是加工梯形螺纹的数控编程较为复杂,二是对刀具要求高,三是梯形螺纹车削时,吃刀深,切削余量大,径向抗力大,容易产生崩刀现象,导致工件报废或刀具损坏。

本文针对数控车削加工梯形螺纹碰到的通用难点问题,通过对梯形螺纹的加工工艺及加工要

领进行分析,连系 FANUC 0i 系统宏程序的应用进行研究,摸索出一种利用螺纹加工指令和 B 类宏程序相结合的梯形螺纹数控车削加工方法,经现实生产验证切实可行。

2 、梯形螺纹的加工工艺分析

2. 1 梯形螺纹的加工方法

梯形螺纹的加工,通常采用材料为高速钢的刀具进行低速车削,加工方法常用以下四种进刀方法,即: 直切法、斜切法、左右切削法和车槽法。

( 1) 直切法直切法切削梯形螺纹方法较为简单,编程快捷适用于刀具材料和质量都比较好且加工螺距 P< 5mm 的梯形螺纹。加工时,车刀刀头宽度应与梯形螺纹底部槽宽相等,刀具沿横向( X 向) 进刀,车刀 Z 向不作运动,车刀间歇进给至牙深处,如图 1( a) 示。直切法在数控车床上可采用螺纹循环加工指令 G92 来实现,但是采取此方法加工梯形螺纹时,螺纹车刀的三刃均参与切削,导致排屑困难,切削力和切削热陡然增加,刀尖磨损较快; 当刀尖接近螺纹槽底时,易产生扎刀、崩刀现象。

( 2) 斜切法斜切法适用于加工 5≤P < 12 的梯形螺纹。加工时,螺纹车刀沿牙型角方向斜切切削到牙型深处,如图 1( b) 示。采用此种方法加工梯形螺纹时,螺纹车刀始终只有单边刀刃参加切削,从而刀尖的受热受力情况有所改善,排屑也比较顺畅,在车削中不易引起“扎刀

”现象。该方法在数控车床上可采用 G76 指令来实现。

( 3) 左右切削法当使用左右切削法加工时,刀具沿牙型外轮廓方向左右交替间隙切削至牙型深处,如图 1( c)示。此加工方法与斜切法有共同点,不同的是刀具两个侧刃交替切削,进一步减少刀具受磨损的程度,并可衍生出中左右切削法。需指出的是此加工方法需用宏指令编程来实现。

( 4) 切槽法切槽法适用于加工 p≥8mm 以上的梯形螺纹。这种切削方式是先用切槽刀开粗,然后用梯形螺纹刀精加工螺纹的两个侧面,如图 1( d) 示。由于对刀、换刀等在实际加工中难度加大,因此这种方法的编程与加工在数控车床上较难实现。

2. 2 梯形螺纹加工方法的优化

对以上四种螺纹加工方法进行分析研究可以看出,除直切法外,其他三种螺纹车削方法在一定程度上都尽可能减少或避免三刃同时切削,这使刀尖受力得到改善,排屑较为顺畅,很大程度上避免了出现振动和扎刀现象,提高了刀具切削参数,确保梯形螺纹的表面加工质量。但是要熟练掌握以上三种车削方法比较困难,操作也十分繁琐,故该方法有待于简单化、易操作。

为了提高表面质量和加工效率,采取左右切削法和直切法相结合形成的“分层切削法”进行梯形螺纹加工,能极大地改善梯形螺纹加工中所出现的上述问题。分层切削法在车削梯形螺纹时不宜一次性就把梯形牙槽切削加工出来,而是把牙槽形状按照螺纹的牙型深度分成若干层,从而减少了螺纹车削时的切削力。

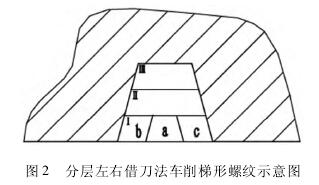

每一层的切削都采用先直切后,再在同一深度沿牙型角方向依次使用两边两个侧刃车削的方式,由于两侧刃切削时螺纹牙槽深度不变,车刀只需做先左,后右的纵向( Z 向) 进给即可。如图 2 所示,随着切深的增加,层间厚度不断减小,切削时采用 a、b、c 排列顺序加工。所以,分层法不会出现扎刀及振动等不利因素,此法在蜗杆或大螺距螺纹加工中其优点尤为突出。

3 、梯形螺纹的尺寸计算

3. 1 梯形螺纹的基本尺寸计算

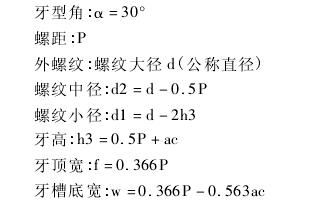

梯形螺纹的基本尺寸计算公式如下:

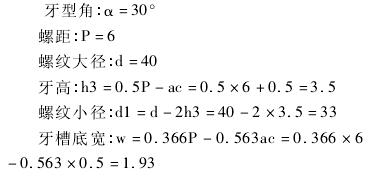

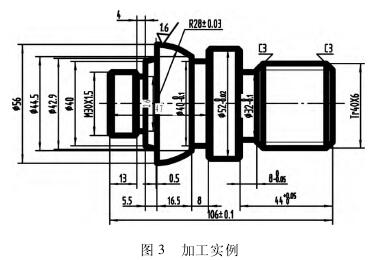

以如图 3 示轴类零件右端的 Tr40 × 6 梯形螺纹为本文加工实例,其各部分尺寸计算为:

3. 2 梯形螺纹的左、右借刀量计算

高速钢梯形螺纹粗车刀刀头宽度应小于牙槽底宽 W( W = 1. 93) ,刀头宽度取 1. 3mm

左右。左( 右) 移刀量 = tan15° × ( 牙高 - 当前层背吃刀量) + ( 牙槽底宽 - 刀头宽度) /2。

4 、梯形螺纹的宏程序编制

4. 1 变量的使用

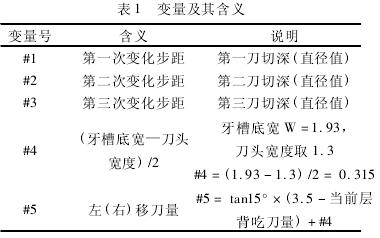

数控系统的宏程序允许在编程时进行变量设置,对变量进行算术运算和逻辑运算、在程序中进行条件转移和循环操作,控制刀具加工出形状复杂的零件。本例中加工梯形螺纹的变量如表 1 所示,首先按照图纸尺寸填写表中的螺纹尺寸参数变量,然后结合工艺条件选取切削加工参数变量并填入表 1 中对应各栏。

4. 2 宏程序及说明

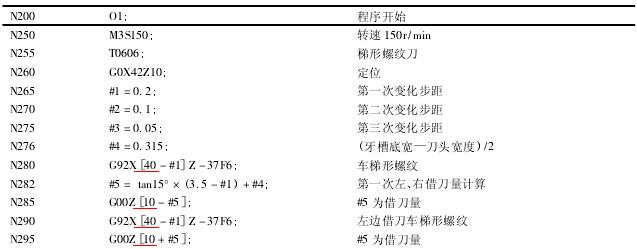

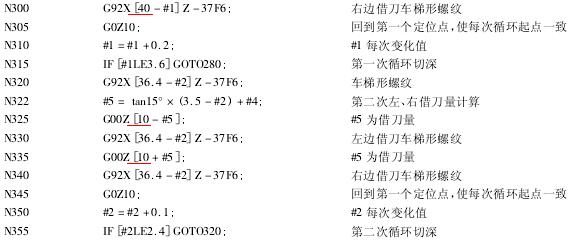

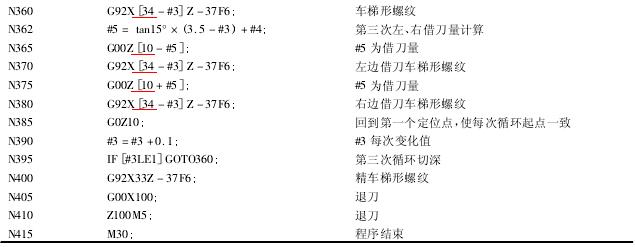

数控车床: CAK 6136( 沈阳机床厂) ,数控系统: FANUC 0i mate TD编制 Tr40 × 6 梯形螺纹的加工宏程序如表 2所示。

表 2 宏程序及说明

4. 3 注意事项

( 1) 为保障加工质量梯形螺纹加工时需实时测量及时修改程序里的宏参数来控制加工精度。

( 2) 当调整切削用量或调更换刀具时,只需改变程序体中#4、#5 等参数的值即可。

( 3) 当加工不同规格( 螺距) 的梯形螺纹时,只需改变宏程序中 G92 后的 X、Z 等参数的值便可。

( 4) 由于用高速钢刀具进行低速切削,需控制主轴转速( s) 不能过高,整个切削过程中打开切削液。

5 、结论

在工厂批量生产中运用宏程序编程采用分层法数控车床加工梯形螺纹或蜗杆,大大提高了加工效率,同时也节省刀具的损耗,并能够稳定加工精度。此种加工方法不仅仅适用于梯形螺纹及蜗杆的加工,对具有同轴螺旋特征的旋转类零件也有一定的加工参考价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com