数控车床螺纹加工工具的设计与应用

2017-12-7 来源:南京航空航天大学 武汉大学动力与机械 作者:王恒厂 袁爱民 赵青 罗晟然 周勇 等

摘要: 简述了传统数控车床螺纹加工的方法和存在的缺点,提出了新的数控车床螺纹加工工具设计方案,介绍数控车床螺纹加工工具的工作原理、技术特点及使用方法,分析了其优缺点,通过实例进行螺纹编程加工,证明该装置是一种结构简单、操作简便、实用性强的螺纹加工工具。

关键词: 螺纹加工; 大轴肩; 数控车床

目前,用数控车床加工工件的螺纹,一般采用专用的螺纹车刀并通过程序控制来进行。车削加工螺纹时,工件所承受的径向力较大。如果加工工件的螺纹公称直径较小且工件长度较长时,因为无法使用后顶尖装夹,螺纹车刀对工件的径向力容易使工件弯曲、变形,从而使加工件报[1]。因此数控车床所加工的螺纹工件,一般公称直径较大且长度较短。当需要使用数控车床加工公称直径较小、长度较长的工件螺纹时,常常采取如下方法: 把普通车床的螺纹加工机构放在数控车床的尾架上,手摇尾架加工螺纹; 或者卸下工件,用板牙架手工方法攻螺纹; 或转到其他专用机床上加工。

这样操作需要频繁装夹校正工件、启动机床,整个工件不能在一次装夹中最大限度完成所要求加工的工序,加工效率低[2]。另外,用螺纹车刀加工螺纹结束部分带有直径较大轴肩的工件,在螺纹加工结束退刀时,由于系统伺服延迟影响,车刀容易碰伤轴肩端面,从而使工件报废[3]。为克服现有技术的不足,本文设计了一种数控车床用螺纹加工工具,可以在数控车床上连续加工直径较小、长度较长的螺纹工件或在螺纹结束部分带有较大直径轴肩的工件,减少了加工辅助时间,提高了加工效率。

1 、设计原理及实施方法

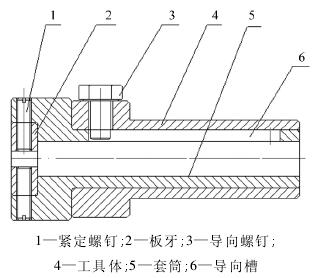

本文所设计的数控车床用螺纹加工工具结构如图 1 所示。

图 1 螺纹加工工具结构图

对照图 1,螺纹加工工具主要由板牙 2、工具体4 和套筒 5 组成。工具体 4 套接在套筒 5 的外侧,两者可相对轴向移动,板牙 2 通过紧定螺钉 1 装夹在套筒 5 的前端。在套筒 5 的周侧沿其轴向设有导向槽 6,在工具体的周侧沿其径向旋接一导向螺钉 3,该螺钉延伸到套筒上的导向槽 6 中,使工具体 4 通过其上旋接的螺钉 3 沿导向槽 6 相对套筒轴向移动而不能作相对的转动。

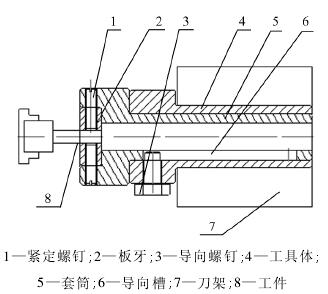

图 2 外螺纹加工结构示意图

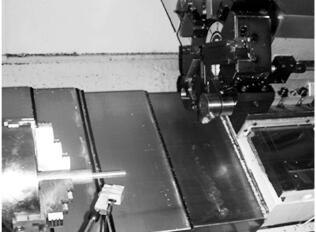

如图 2 所示,将图 1 所示的螺纹加工工具装夹在数控车床刀架 7 的横向刀位孔内,由刀盘压紧螺钉压紧在刀架 7 上,装夹时注意将工具体 4 上的导向槽朝下,以便排屑和冷却液排出。经对刀后,工具体自然地与套筒贴紧。通过对车床运行程序的设计,使刀架 7 的轴向进给量 L 略小于被加工零件上螺纹的螺距 P。

螺纹加工开始后,当螺纹加工刀具和工件端面接触时,由于板牙切入口是有锥度的,工件螺纹切入端也有倒角形成的锥度,二者在切入时的前几圈要经历一个磨合切入阶段( 此时形成工件上的不完整螺纹部分) ,如果此时刀盘带动螺纹加工工具以 1 倍螺距的走刀速度进给,往往形成如下情况:螺纹加工工具上的板牙 2 沿着螺纹加工方向前进,开始时,板牙由于切削力不够而不能切入工件,此时板牙容易受到大的挤压力而损坏。

因此在运行程序设计中,使车床刀架 7 的轴向进给量 L 略小于被加工零件上螺纹的螺距 P。这样,使板牙能以较缓慢的速度切入工件 8,板牙不易受到大的挤压力而损坏,从而有效地保护板牙和螺纹工件切入端牙型[4]。

当板牙 2 切入工件 8 后,板牙和套筒按 1 倍螺距 P / 圈的速度运动,装夹在刀架7 上的工具体4 则按运行程序中所设计的略小于 1 倍螺距 P——— 约( 88% ~ 98% ) P / 圈 的速度运动前进,套筒及板牙的移动速度快于工具体及刀盘的速度,由于套筒受到导向螺钉 3 的制约不能产生周向转动,只能快于刀架轴向移动,工具体 4 与套筒 5 两者间产生差动,与工具体 4 紧贴的套筒逐渐与工具体分开,套筒上的导向槽朝下安装,加工时导向槽不断露出,冷却液和细小切屑便从导向槽中落下。

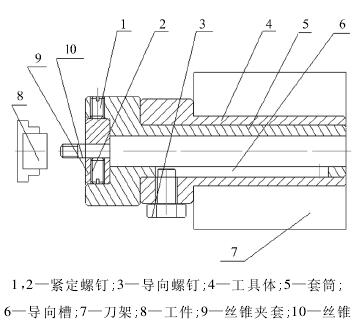

图 3 内螺纹加工结构示意图

如图 3 所示,螺纹加工工具同样适用于加工内螺纹,首先通过紧定螺钉 1 将丝锥 10 固定装夹在丝锥夹套 9 上,再用螺钉将丝锥夹套 9 固定在套筒5 的前端。加工过程与外螺纹相似。

2 、设计校核以加工

M10 × 1. 5 普通三角螺纹为例,工件材质为45调质钢,校核螺纹加工工具各组成部分的参数。

2. 1 板牙的切削速度、转距及功率的计算

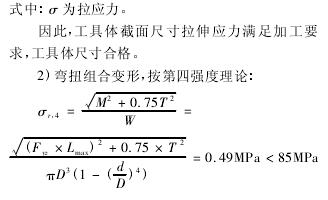

2. 2 工具体强度校核

因此,d ≤ 0. 98D = 0. 98 × 32 = 31. 36( mm) 。取工具体壁厚为 4mm,因此 d = D - 2 × 4 = 32 -8 = 24( mm) 。

因此,工具体截面尺寸弯曲应力满足加工要求,工具体尺寸合格。套筒、丝锥夹套等的设计校核计算与工具体一样,不再赘述。

3、编程加工实例

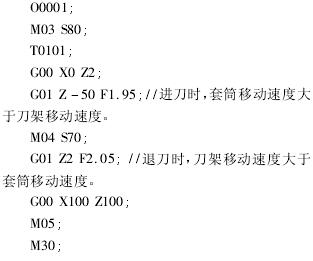

本装置属于数控车床专用夹具,改套筒外形为方形,可以装夹在数控车床的四方刀架上,其对刀方式与麻花钻钻孔对刀方法一致。现以 FANUC系统数控车床加工螺距 P 为

2mm、螺纹有效长度为 50mm 的三角螺纹为例( 图 4) ,编写程序如下:

图 4 外螺纹加工图

4 、结束语

使用该螺纹加工工具,可以使数控车床在一次装夹中连续完成细长轴工件上螺纹的加工,整个加工过程操作简单,自动完成,相比传统加工方法,装刀次数减少,节省辅助时间,扩大了数控车床的加工范围,提高了数控车床加工细长工件或有较大轴肩工件的螺纹质量,提高了工作效率,从而有效降低加工成本,减轻操作者劳动强度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com