车削大螺距螺纹轴向分层切削的设计方法

2018-1-17 来源:哈尔滨理工 地方联合工程 齐二 作者:赵娇 姜彬 李哲 郑敏利 丁岩

摘 要: 提出车削大螺距螺纹轴向分层切削方法,通过刀工接触关系及切削层参数的研究,揭示出关键工艺控制变量,并讨论螺纹螺旋升角对左右切削刃工作前角和后角的影响,以及切削次序对切削效率的影响; 以切削效率、左右螺纹面加工表面一致性为设计目标,以刀具几何角度、切削参数及切削次序为设计变量,提出大螺距螺纹轴向分层切削工艺设计方法; 设计并磨制两把刀具,提出与其匹配的工艺设计方案,进行车削大螺距螺纹切削工艺对比实验. 实验结果表明,采用该设计方法获得的工艺方案,可使大螺距螺纹在螺距误差、加工表面形貌及其分布上得到明显改善,满足大螺距螺纹加工质量的要求.

关键词: 螺纹; 大螺距; 车削; 轴向分层切削; 工艺设计

0 引言

螺 距 大 于 4 mm 的 螺 纹 定 义 为 大 螺 距 螺纹[1,它属于非标准件,牙型槽宽且深. 此类大螺距螺纹常用于大型压力机调整组件的螺杆和螺母,以及自行火炮上的端口螺纹,并且在各个装备中起着重要的作用[2-4]. 因此,研究大螺距螺纹的切削方式,提出大螺距螺纹的工艺设计方法对保障和提高调整及装配精度至关重要[5-7]. 已有的研究主要为中小型螺距螺纹的加工方法及精度控制方法,并没有考虑螺距非标准的大螺距螺纹的情况,无法具体揭示大螺距螺纹的加工及精度控制方法[6-9]. 大螺距螺纹去除余量大,不可能一次切削完成螺纹的加工,其精加工阶段需要采用多次进刀的方式来完成[10-12].大螺距螺纹轴向分层切削过程中,若切削次数过少,则无法获得满足加工质量要求的螺纹表面,若切削次数较多,多次切削时切削热和切削力的累积将会缩短刀具寿命,进而影响螺纹加工表面质量,使得加工效果降低; 因此,采用轴向分层车削方式进行大螺距螺纹精加工时,必须有相应的设计方法,以保证采用较少的切削次数,获得最高的螺纹加工表面质量.本文在满足技术要求的前提下,以切削效率、左右螺纹面加工表面一致性为设计目标,以刀具几何角度、切削参数及切削次数为设计变量,揭示各变量间的约束关系,提出大螺距螺纹轴向分层切削工艺设计方法; 依据该方法设计两种不同的工艺方案,进行大螺距螺纹精加工对比实验,验证设计方法的正确性.

1 、轴向分层切削方式及其切削层参数

由于传统径向分层切削方式无法达到车削大螺距螺纹加工精度和表面质量要求,本文针对大螺距螺纹的加工特点,提出轴向分层切削方式,如图 1 所示.图中,n 为工件转速,vf为刀具轴向进给速度,vc为主运动速度; κr1为左刃切削时刀具主偏角,κr2右刃切削时刀具主偏角; d 为试件的外径,d2为试件的中径,d1为试件的小径; ap为径向总切深,zlj为左刃单次加工余量,zrk为右刃单次加工余量,hDl为刀具左刃车削时的切削厚度,bDl为刀具左刃车削时的切削宽度,hDr为刀具右刃车削时的切削厚度,bDr

为刀具右刃车削时的切削宽度; P 为试件螺距,R1、R2分别为试件左右侧面的牙型半径,r1、r2为刀具的左右牙尖圆弧半径,α 为螺纹牙型角.

图 1 轴向分层切削方式及刀工接触关系

由于粗加工及半精加工工序结束后,外螺纹的径向尺寸和形状尺寸达到精加工要求,因此大螺距螺纹精加工时,只采用左右切削刃沿轴向交替多次进刀分层切削的方式去除工序加工余量,直至左右螺纹面已加工表面粗糙度和螺纹中径误差控制在预定加工质量指标以下为止.由图 1 可知,轴向分层切削方式为全刃参与切削,在每一次进刀过程中,切深 ap不变并且等于螺纹牙高 H,切削层面积只与轴向单次加工余量有关,其变量间关系如下所示:

由上述公式可知,该切削方式采用的是全刃切削,其每一次进刀后,参与切削的切削刃长度不变,切削时的切削层面积与轴向单次加工余量和总径向切深有关. 因此,采用轴向分层切削方式精加工大螺距螺纹时,其螺纹表面形成与刀具左右切削刃的状态有密切关系.

由于切削力的大小与切削层参数密切相关,且切削力应小于工件材料的最大承受能力,因此切削层面积理应小于某一固定值,即应控制加工过程中的切削参数. 因此,可得:

通过上述轴向分层切削方式的刀工接触关系及切削层参数的研究可获得,大螺距螺纹轴向分层切削方式的关键控制变量,如表 1 所示

表 1 轴向分层切削方式的关键控制变量

表 1 中,zi为轴向分层切削单次加工余量; γ0为切削刃前角,α01为左切削刃后角,α02为右切削刃后角,εr1为左切削刃刀尖角,εr2为右切削刃刀尖角; j 为左刃一次连续切削时的次数,k 为右刃一次连续切削时的次数,t 为左右刃切削循环次数.

2 、轴向分层切削工艺设计方法

大螺距螺纹轴向分层切削过程中,由于螺纹螺旋升角的存在,导致切削平面发生改变,使得切削过程中左右刃切削的工作角度发生改变,不再等于实际标注角度,且左右刃差异增大,从而会影响螺纹左右加工表面的一致性,因此,设计刀具时必须考虑螺旋升角对左右刃工作角度的影响,对其进行合理的结构设计,切削过程中影响较大的主要为刀具的前角、后角.刀具左切削刃工作前角、工作后角与螺旋升角存在如下关系:

式中,γ0e1为左切削刃工作前角,α0e1为左切削刃工作后角,γ0e2为右切削刃工作前角,α0e2为右切削刃工作后角,φ 为螺旋升角.因此,要想使得螺杆左右螺纹面加工一致性好,工艺设计时,需合理的设计左右切削刃的角度. 设计时应遵循,左切削刃前角小于右切削刃,其差值大致等于两倍的螺旋升角; 左切削刃后角大于右切削刃,其差值同样大致等于两倍的螺旋升角.

同时,采用轴向分层切削方法进行大螺距螺纹精加工时,若切削次数过少,则无法获得满足加工质量要求的螺纹表面,若切削次数较多,则由于多次切削时切削热和切削力的累积,刀具寿命将会缩短,从而影响螺纹加工表面,使得加工效果降低; 因此,应合理设计 j、k、t 的值,使其在满足螺纹面加工要求的前提下达到最小. 其关系为:

切削效率不仅与切削次序有关,也与切削用量三要素有一定的关系. 切削参数设计的合理与否对切削加工的生产效率、加工成本以及保障产品的质量至关重要,采用合理的切削参数可以明显的降低加工成本,提高加工效率. 因此,工艺方案设计时,应选择合适的切削参数.选择顺序应为: 首先尽量选用最大径向切削深度 ap,然后根据加工条件选用合适的加工余量zi,最后才在刀具耐用度或机床功率所允许的情况下选取合适的切削速度 vc.由上述分析可知,螺纹加工过程中,高效率、高加工表面一致性对螺纹切削至关重要,其中一致性是确保螺纹车削最佳质量和生产效率的关键.

因此,提出大螺距螺纹轴向分层切削方式的工艺设计目标,如表 2 所示.

表 2 轴向分层切削工艺设计目标

表 2 中,η 为加工效率,其与刀具寿命和加工次序有着必然的联系; ΔP 为螺纹面的螺距误差,分为左螺纹面螺距误差与右螺纹面螺距误差,其两者均应小于螺杆的技术要求 ΔP0; γij用于揭示左右螺纹面螺距误差的分布一致性,其值越大,说明一致性越高; Ra为表面轮廓的算数平均偏差,用于揭示左右螺纹面的表面粗糙度,其两者均应小于螺杆左右螺纹面加工表面粗糙度的技术要求值 Ra0.

由以上分析,在满足技术要求的前提下,以切削效率、左右螺纹面加工表面一致性为设计目标,以刀具几何角度、切削参数及切削次数为设计变量,提出大螺距螺纹轴向分层切削工艺设计方法,如图 2 所示.

图 2 轴向分层切削设计流程

3 、螺距 16 mm 外螺纹轴向分层切削实验方案

采用上述轴向分层切削方式,利用刀具左右切削刃分别多次切削形成左右螺纹面,依据工艺设计方法设计出两种不同的精加工车削工艺方案,进行大螺距外螺纹精加工切削对比实验.制备用于车削大螺距螺纹精加工实验的试件,该试件材料为 35Cr Mo 调质处理,结构为右旋梯形外螺纹,头数 1,螺纹长度为 160 mm,大径为120mm,小径为 104 mm

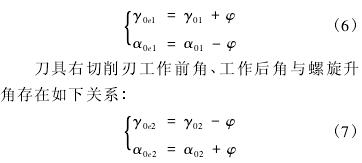

,中径为112 mm,螺距为16 mm,牙型半角为 15°,螺纹槽宽为 6. 33 mm.设计并磨制出两把用于车削螺距 16 mm 梯形外螺纹左右螺纹面的刀具,采用可换刀头弹簧式车刀,材料为高速钢( W18Cr4V) ,均可在刀体上安装和拆卸,两把刀具参与切削的部分均由顶刃与左右两个切削刃组成,具体结构如图 3 示.

图 3 刀具切削刃结构图

图中,Pre为基面,Pse0为主切削刃切削平面,Pse1为左切削刃切削平面,Pse2为右切削刃切削平面,W0为顶切削刃刃长,θ 为左右切削刃夹角,λs为刃倾角,γ00为顶切削刃前角,γ01为左切削刃前角,γ02为右切削刃前角,α00为顶切削刃后角,α01为左切削刃后角,α02为右切削刃后角,εr1为左切削刃刀尖角,εr2为右切削刃刀尖角. 该刀具几何角度如表 3 所示.

表 3 刀具几何角度

利用上述两把刀具在 CA6140 车床上,以转速 n 为 10 r/min,保持刀具径向切深与工件螺纹槽深相一致,以车刀左右切削刃分别沿轴向单侧逐层切削的方式进行螺杆试件精加工切削,直至其左右螺纹面已加工表面粗糙度和螺纹中径误差控制在预定加工质量指标以下为止,两种切削方案如表 4 所示.

表 4 精加工实验方案

4 、螺纹轴向分层切削实验结果

上述实验获得螺杆左右螺纹面的螺距误差数据曲线如图 4、图 5 所示

图 4 方案一螺纹面螺距误差实验测量结果

如图 4 所示,方案一,左曲面螺距误差的波动范围为 -0. 019 ~ 0. 019 mm,右曲面螺距误差的波动范围为 -0. 017 ~ 0. 019 mm,左刃切削时的螺距误差比右刃切削时的波动范围大,且右侧较左侧分布密集. 其中,右曲面螺距误差好于左曲面,且均在- 0. 02 ~ 0. 02 mm 之间,满足加工要求。

图 5 方案二螺纹面螺距误差实验测量结果

如图 5 所示,方案二,左曲面螺距误差的波动范围为 - 0. 009 9 ~ 0. 01 mm,右曲面螺距误差的波动范围为 - 0. 01 ~ 0. 01 mm,左刃切削时的螺距误差比右刃切削时的波动范围大,且左侧较右侧分布密集. 其中,右曲面螺距误差好于左曲面,且均在 - 0. 02 ~ 0. 02 mm 之间,满足加工要求.为了定量分析两种方案螺纹左右侧面加工精度的优劣,取量级 10- 4mm,对左右螺纹面的螺距误差进行关联分析,结果为: 方案一螺纹试件左右螺纹面螺距误差关联度为 0. 863 2,方案二螺 纹 试 件 左 右 螺 纹 面 螺 距 误 差 关 联 度 为0. 6217 ,因此,可知方案二中的螺纹面分布一致性好于方案一.实验获得的螺杆的左右螺纹面的加工表面形貌如图 6 所示。

图 6 左右螺纹面加工表面形貌对比

为了定量分析整条螺纹左右侧面粗糙度参数值的优劣,对粗糙度参数曲线进行处理分析,结果如表 5 所示.

表 5 粗糙度 Ra参数值分析

由表5 可以看出,方案二中的大螺距外螺纹的3个粗糙度指标值的变动范围、平均值及标准差均相对较小,说明方案二中的大螺距外螺纹的螺纹面粗糙度值小,且沿整条螺纹面分布较均匀,一致性好.

由上述两工艺方案对比也可知,方案二的加工次数远大于方案一,但加工效果好于方案一,因此,可说明设计目标中切削效率与其他目标有冲突,要想保证其他目标满足要求,只需给出合理的设计参数,在其他目标满足技术要求并达到最高值时,再考虑并选择出合理的切削效率

通过以上分析可知,由于设计变量的差异,加工同样的大螺距外螺纹工件,其螺纹面加工表面形貌可能会有很大差别,这是由于工艺设计变量的不同导致的; 这种差别会导致在运动和力的传动过程中出现偏差,不同的工艺设计条件下,其加工表面质量差异较大,且螺纹表面一致性与分布特性也会有较大的差异,因此,控制工艺设计变量,优化出适合大螺距螺纹切削的工艺方案对高精度、高质量的大螺距螺纹加工至关重要.

5 、结论

( 1 ) 通过轴向分层切削大螺距外螺纹刀工接触关系及切削层参数的研究,确定了刀具几何角度、切削参数以及左右刃切削次数等 18 个参数为工艺设计变量; 关键工艺设计变量分析结果表明,左右切削刃设计前角均为 0°时,受右旋螺旋升角的影响,左刃为正前角切削,右刃为负前角切削,且螺纹螺旋升角对左右切削刃工作后角具有相反的影响效果,左右切削刃采用相同工艺设计变量切削大螺距外螺纹,其左右螺纹面的形成过程明显不同;

( 2 ) 以切削效率、左右螺纹面加工表面一致性为设计目标,提出大螺距外螺纹轴向分层切削工艺设计方法,该方法通过调整刀具左右刃后角、左右螺纹面加工次数及单次切削的加工余量,在保障效率的条件下,有效提高了螺纹的加工质量;

( 3 ) 依据设计方法,设计并提出了两种不同的切削工艺方案,进行大螺距外螺纹轴向分层切削精加工切削工艺对比实验,确定了最终的工艺设计方案. 该方案中左刃车削共进行了 16 次,右刃车削共进行了 10 次,采用的刀具前角为 0°,左刃后角为 8°52',右刃后角为 5°58'; 实验结果表明,采用该设计方法,可使大螺距螺纹在螺距误差、表面粗糙度及其相应分布方面得到明显改善,达到大螺距螺纹的加工要求,该方法可用于轴向分层车削大螺距螺纹精加工的设计。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息