车床传统加工工艺在数控车加工中的实现及优化分析

2019-7-5 来源: 杭州市临平职业高级中学 作者:屈政伟

摘 要:当前,数控车加工逐渐呈现出科学性、集成性以及多元性,对车床加工工艺的要求也更为严格。在这一背景下,围绕数控车加工与车床传统加工工艺的结合问题展开分析与研究,并提出了优化车床加工工艺的相关建议。

关键词:数控车 车床加工 优化

数控即数字控制技术,是指在数字化信号辅助下对设备运行、加工过程进行全面控制的一种自动化技术。数控车床在数控技术辅助下,根据事先编制数控程序,对工件进行自动且高效加工处理,具有高度自动化、精确性的特点,在现代机械制造业中具有非常重要的应用价值与潜力。尤其在当前机械制造产业呈现出集成化、智能化发展趋势的背景下,如何在数控车床加工中融入传统车床加工工艺,以改进加工流程与方法,已成为业内人士高度重视的一项课题。已有大量研究表明,数控车床可以以数控技术以及数控程序为引导,将已经编制好的数控程序引入加工过程中,提高机械零部件加工中数控设备的运行效率,这成为整个机械制造工艺发展的主流趋势之一。本文即围绕车床传统加工工艺在数控车加工中的实现及其优化措施展开分析与探讨。

1 、短轴零件连续加工

在机械加工领域操作实践中,短轴类零件具有较大的尺寸,有良好的刚性,但自身轴向尺寸较大。在短轴类零件的制作加工中,进行批量生产,但生产中所选用的毛坯料以长料为主,必须经过处理后方可作为毛坯使用。针对这一问题,在车床传统加工工艺中所采取的方法是:将长毛坯料伸出卡盘 100 ~ 200mm,以实现一次性装夹,连续加工多个零件,通过此种方式来促进短轴类零件加工生产效率的提升。而从数控加工的角度来说,为实现对多个短轴类零件的连续性加工作业,可以借助子程序调用的方式实现。在数控编程中,通过 G54 ~ G59 实现对短轴类工件坐标系的设置,在 X 轴上取值完全一致,在 Z 轴上取值有一定调整,以待加工短轴类零件工件长度、断面切削余量以及切断刀宽的综合作为 Z 轴相差值。换言之,假定长毛坯料伸出卡盘的长度足够,很容易实现对多个短轴类零件的连续加工作业。

2、梯形螺纹工艺加工

在数控机械操作实践中,针对梯形螺纹的加工是较常涉及的问题之一。梯形螺纹加工深度较深,在普通车床加工中为了完成加工作业,常常需要采取借刀的工艺方案。换言之,在螺纹加工深度相同的情况下,借助于小拖板对前后位置进行合理调节,以确保机床螺纹刀以单面方式进行切削,减少了切削加工过程中所承受作用力,确保加工作业的顺利完成。而在数控车床辅助下,完全可以通过数控编程的方式提前完成对小拖板位置的调节工作,以达到提高整个梯形螺纹部件加工精度与自动化水平的目的。需要特别注意的是,在对梯形螺纹进行加工的过程中,加工螺纹借刀程序会反复运行,直至达到最终螺纹加工深度。在其后多个步骤的借刀过程中,借刀所需距离不断降低,此种方式能够避免在数控加工过程中梯形螺纹出现过切问题,进而影响整体加工效果。

3、连续走刀自动加工

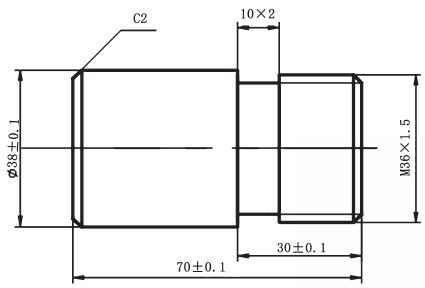

在机械零部件生产制造加工技术水平不断提升的背景下,自动化加工形式开始投入生产实践中。在这一背景下,实现“借刀”的最终目的在于连续性走刀加工。在数控程序的辅助下,帮助车床实现连续性走刀,同时实现 2 轴联动运行的效果,并以此种方式完成轴类机械零件中圆弧以及锥度等特殊形状的加工作业。这一特点在任何一轴类零件数控车床加工中均有着非常广泛的应用价值。通过数控车床连续性走刀的方式,完成对轴类零件倒角、端面、外径的连续性走刀切削作业,从而达到提高数控机械零部件加工效率,改善表面加工质量水平的目的。某零件如图 1所示,在普通车床传统加工过程中,其遵循的工艺流程为:一是先左端加工:车端面→粗车外圆至标准尺寸→精车外圆至标准尺寸(重复上述操作直至圆料尺寸达到设计标准)→倒角→去除毛刺;二是掉头装夹直径 38mm 的外圆,加工右端:粗车外圆至标准尺寸→精车外圆至标准尺寸→切槽→倒角→去除毛刺→螺纹加工。

图 1 某毛坯圆件加工尺寸示意图

结合图 1 来看,在普通车床加工工艺技术处理下,被加工零部件表面可能产生一定毛刺,其主要原因是:倒角放在车外圆后,该工序中工件持续受到刀具作用力挤压,导致精车后被加工部件右端产生一定毛刺,因此必须在退刀后增加去除毛刺这一处理工序。

而在数控车床加工技术的辅助下,可以通过连续走刀的方式来避免该问题,这样既可提高加工质量,还能够减少毛刺产生的风险,省略毛刺去除工艺,以达到降低成本、提高生产效率的目的。在数控机床生产过程中,需要特别注意在外圆加工环节,考虑到加工过程中受到外圆连续走刀以及倒角因素的影响,材料全部被挤至后方,人们必须采取相关措施,以预防零件加工表面出现毛刺问题。

4、薄壁筒形零件加工

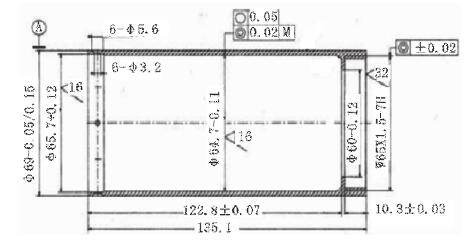

以某高硬度薄壁筒形零件加工为例,该零件主要构成包括台阶孔、螺纹以及圆角,结构尺寸如图 2 所示。零件材料选型为 30Cr Mn Si A 高强度钢材,原材料壁厚为1.5 ~ 2.0mm,硬度为 HRC50 ~ 55。

图 2 某高硬度薄壁筒形零件结构尺寸

零件加工过程中加工工艺设计应用存在的最大难点在于:内孔断续加工且深度较浅,最薄部位壁厚仅为 1.5mm左右,零件经淬火处理后进行加工,刚性不足且排屑难度大,不但无法保障加工零件的质量与圆度,而且极易发生变形问题。这些加工难点的存在,使得加工过程中刀具选择、加工工艺路线安排、工艺装夹方式确定等成为该零件是否合格的关键。

通过上述分析,在数控车床应用传统车床加工工艺的背景下,针对该高硬度薄壁筒形零件所制定的加工工艺流程如下。

第一步,下料;第二步,退火;第三步,普通车床粗加工该零件外圆以及平端面,钻截面为 58.00mm 通孔并确保所加工零件轴线与两侧外圆断面保持垂直状态;第四步,数控车床粗加工该零件内型、外型以及两侧端面,确保与零件轴线保持垂直状态。同时,加工过程中针对内型、外型分别保留 1.0mm 余量,以最大限度地确保经淬火处理后零件硬度符合设计要求。第五步,热处理淬火HRC50 ~ 55;第六步,侧面钻孔,钻孔截面为 3.2mm;第七 步,对零件右端进行精加工处理,精车内孔与螺纹,同时半精车外圆尺寸至 69.4mm(此环节加工作业中需要为薄壁筒形零件最终精加工成型预留 0.2mm 的精车余量),长度为 66.00mm,并保证下道工序加工其他界面内孔时能够与螺纹保持良好的同轴关系;第八步,对零件左端进行精加工处理,精车内控与螺纹,同时半精车外圆尺寸至 69.4mm(为零件最终加工留出 0.2mm 的精车余量),长度为 66.00mm,并保证下道工序加工其他界面内孔时能够与螺纹保持良好的同轴关系;第九步,精车外圆,通过精车外圆至截面69.0mm 即可。

5、结语

结合以往工程实践经验来看,在机械加工过程中,加工工艺是关键技术之一。随着数控加工技术的发展,数控程序操作指令必须面向车床加工工艺提供服务与支持。在现代化数控技术的辅助下,人们必须调整与改进车床传统加工工艺,以编制出合理、质量高且生产成本低的数控加工程序。本文即结合数控加工领域中较为常见的梯形螺纹加工、短轴类零件加工、连续走刀自动加工以及薄壁筒形零件加工等实例,分析数控编程辅助下将数控车加工技术与传统车床加工工艺相结合的技术方案,并探讨了改进传统车床加工工艺的措施与要点,望能够引起业内重视。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com