摘要:运用SolidWorks 软件建立了数控高速磨床床身的三维模型,并在Simulation 软件模块中对其分别进行了静力学和模态分析,根据分析结果,对床身筋板的布局、壁厚以及掏沙孔形状等不合理结构进行优化。优化后的床身经过有限元分析后,其最大应力可以减少20.63%,最大变形量可以减少22.18%,第一阶固有频率可以提高9.40%,总体质量可以减少10.48%。

0 引言

高速化是数控外圆类磨床的重要发展方向,同时也对机床的综合刚性提出了更高的要求。影响机床刚性最关键的一个部件是床身,它承受着各种交变载荷的作用,比如工作台的往复移动、头架电机的振动、砂轮架电机的振动以及重力和磨削力。床身是一种框架结构,它里面筋板的布局、厚度和掏沙孔形状、大小对整个机床的刚性影响非常大 。一方面,床身刚性不足时,发生变形和振动,影响磨削精度;另一方面,床身刚性过大时,会增加机床的重量,增加企业的生产成本。因此,有必要对床身的结构进行分析与优化。

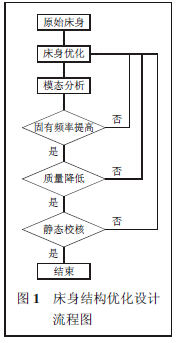

本文运用SolidWorks 软件中的Simulation 模块对本公司已有的一种数控高速磨床床身进行了有限元分析,找出现有床身存在的缺陷,提出优化方案,并对该方案再次进行了有限元分析,其中分析步骤如图1 所示。分析结果表明,优化后床身的整体性能有了显著的提高。

1 、床身结构分析

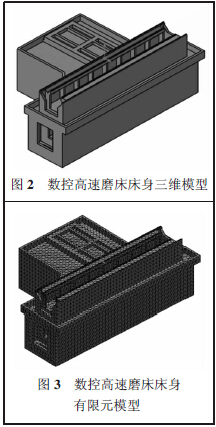

本文研究的机床床身采用T 型整体铸件结构,前部为V-平导轨,头架、尾架等部件安装在工作台上,后部为平面,安装砂轮架移动垫板。运用SolidWorks 软件进行三维建模,模型如图2 所示。

2 、床身有限元建模

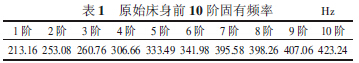

床身的一些工艺特征,如油孔、铸造圆角、安装凸台及台阶面等,会影响网格划分而无法求解。因此,有必要去除这些小特征,方便网格划分,提高计算经济性。根据圣维南原理,这些细小特征对力学性能影响较小,不会改变有限元分析的结果 ]。在Simulation 模块中对模型进行分析,材料型号为HT200,密度7 200 kg/m3,弹性模量125 GPa, 泊松比0.27。由于床身结构比较复杂,本文采用自由网格划分方式,单元大小设置为44.6mm,雅可比点数4 点。划分完成后节点总数为76 286,单元总数为39 066,有限元模型如图3 所示。

3 、静力分析

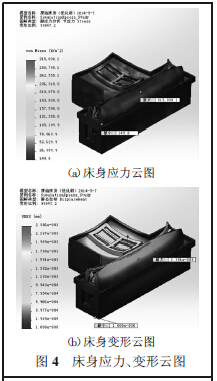

静力分析用于计算固定不变的载荷作用在床身上引起的应力和应变。根据静力分析的结果,可以掌握床身的应力、应变分布情况,为后续的优化提供依据 。本文研究的数控高速磨床床身通过若干个机床垫铁固定在水泥地面上,在前部V-平导轨上有工作台、头架、尾架和工件,在后部有砂轮架和垫板。其中:头架质量为50 kg,尾架为25 kg,工件

为25 kg,工作台为200 kg,砂轮架和垫板质量为250 kg。通过计算,床身前部V-平导轨承受的重力为2 940 N,床身后部承受的重力为2 450 N,方向均与接触面垂直。在Simulation 模块中进行静应力分析,计算结束后,可以查看整个床身的应力、变形结果,如图4(a)、图4(b)所示。从图4(a)应力云图中可以看出,最大应力值出现在床身前部V-平导轨处,其值为315 030 N/m2,远小于HT200 的许用应力值;从图4(b)变形云图中可以看出,最大变形也出现在床身前部V-平导轨处,其值为2.39μm,小于设计要求的0.013 mm。以上分析可以得出床身的安全系数很高。因此可以通过优化结构来合理、经济地使用材料,为企业降低成本。

4 、模态分析

床身除了受到静态载荷以外,还会受到一些交变载荷作用,比如头架和砂轮的转动、工作台和砂轮架的移动等 。当交变载荷的频率与床身某阶固有频率接近或相等时,就会

发生共振,这在设计时是必须避免的。

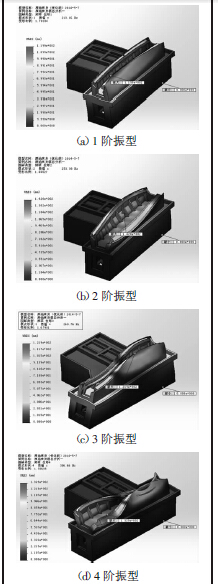

图5 原始床身各阶振型图

在Simulation 模块中进行频率分析,计算床身的固有频率和振型,由于高阶模态的固有频率已远高于实际工况所能达到的激励频率,不会发生共振[5]。故本文只计算床身前10 阶固有频率,结果见表1。前4 阶振型如图5(a)~图5(d)所示。

从表1 和图5 中可以得到以下两点分析结果:1)1 阶振型与2 阶振型为前后摆动,3 阶振型与4 阶振型为弯曲振型,均属于局部模态,一方面说明床身的整体刚性较好,另一方面说明床身的刚性分布不均匀,结构的薄弱环节位于床身前部V-平导轨处。2)由于床身上头架电机和砂轮架电机的转速分别为800 r/min、1 500 r/min,

对应为40 Hz、50 Hz,远小于床身的第1 阶固有频率213.16 Hz,而且阶数越高,固有频率越高,因此在工作中不会发生共振现象。

从上面的分析不难看出,本床身静态和动态特性都很好,即安全系数很高,因此有必要对其进行优化,来减轻它的重量,在满足刚性要求的同时,降低成本。

5 、结构的改进与优化

通过对原床身进行分析,得出如下优化方案:

1) 最大应力和变形均出现在床身前部V-平导轨上,说明此处相对薄弱,故将V-平导轨下面的筋板厚度由20 mm 增加到25 mm,个数由均匀分布的9 个增加到11 个,从而增加

V-平导轨的刚度。

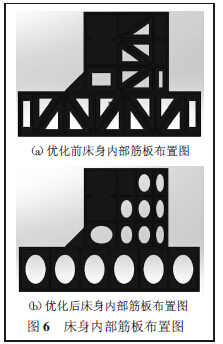

2)床身内部筋板布局由“W”型改成“井”字型、筋板上淘沙孔的形状由长方形修改为圆形或椭圆形、筋板厚度由20mm 修改为15 mm 等措施来优化床身的结构,一方面可以提高床身的静、动态特性;另一方面可以减轻床身的重量。优化前后床身内部筋板布置如图6(a)、图6(b)所示。

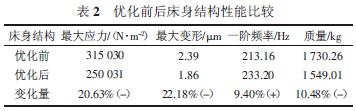

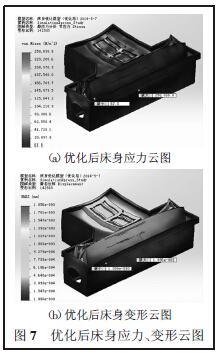

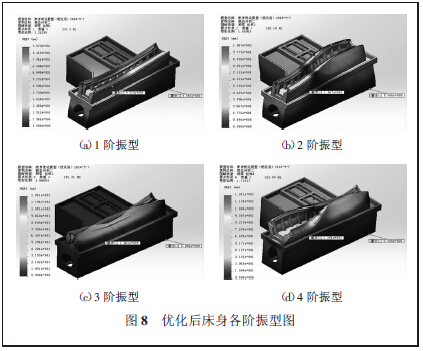

对优化后的床身结构分别进行静力学和模态分析,优化前后床身结构性能比较结果见表2。从表2 可以看出,最大应力由315030 N/m2 降到250031 N/m2;最大变形量由2.39 μm 降到1.86 μm,床身应力、变形云图如图7(a)、图7(b)所示,优化后床身的质量由1 730 . 26kg 降到1 549.01 kg。床身前10 阶固有频率均有所提高,1 阶固有频率由213.16 Hz 增加到233.2 Hz,结果见表3,前四阶振型如图8(a)~图8(d)所示,其中1 阶振型与2阶振型为前后摆动,3 阶振型与4 阶振型为弯曲振型,最大位移值均有所下降。通过上面的分析可以看出优化后的床身结构,筋板布局简单合理,易于铸造,不仅床身的静、动刚度提高了,而且床身的重量也减轻了。

6 、结语

针对本公司已有数控高速磨床床身进行了静力学和模态分析,根据分析结果,找出薄弱环节,通过改变床身内部筋板的布局形式和厚度,以及把淘沙孔的形状由长方形改为圆形或椭圆形等,对优化后的床身再进行有限元分析。结果表明,床身最大应力降低了20.63%,最大变形减小了22.18%,一阶固有频率提高了9.40%,质量减轻了10.48%。优化后的床身已应用于实际生产中,效果良好,并为企业带来了一定的经济效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com