全自动双工位铣磨床设备的技术改进

2021-11-11 来源: 宁波钢铁有限公司 作者:吴 江

摘要:宁钢钢检站原铣磨床存在机械结构复杂,使用过程中故障点多,制样时间长,维修难点大等问题。文章中介绍全自动双工位铣磨床设备相对原铣磨床的部分缺陷进行改良,增加了智能机器人用于试样自动制样处理,实现优化改进。结果表明:全自动双工位铣磨床设备通过总体技术的优化改进,实现制样系统自动化、智能化操作,高效便捷,劳动生产率与生产质量都得到很大提高,很好地满足了宁钢后续产品升级及开发试样的加工要求。

关键词:铣磨床;自动化;智能化

0 引言

生产高质量的产品为钢铁企业所追求,生产过程控制水平的提高,对于钢铁制造业的技术进步和新产品开发有着举足轻重的作用。其中,检测装备是生产过程中控制的关键之一,钢铁企业在产品、能源、环境等方面需求驱动了钢铁企业特殊检测技术与装备以及智能化的发展,检测技术与装备的提升也提高了钢铁制造水平。因而在钢铁工业的激烈竞争要素中,检测技术与装备的先进性也是重要的组成部分。制样铣磨床用于炼钢生产过程样品检测的样品铣磨制备,是整个样品检测流程中最重要的一个环节,样品的制备质量和速度都直接影响着炼钢生产。

1、原双工位铣磨床和全自动双工位铣磨床设备对比分析

(1)原铣磨床采用上卡盘式夹钳机构,精度较差,在样品制备过程中经常出现原点无法复位,样品夹持不稳定等问题,过程中进刀深度不好把控,偏差较大。

(2)原铣磨床床身为整体结构件,非整体铸造。自重不够,刚性较差。在样品制备过程中抖动导致样品铣磨质量不能符合仪器分析要求。

(3)在与送样系统交互过程是通过 PLC 及传感器控制多条龙门传输机构及溜槽实现,此项装置故障点多,维修难只有通过人工方式送样处理。

(4)原铣磨床单次制样时间在 100~120s,制样速度慢进而影响整个样品的检验及时性。分析速度的快慢直接导致整个炼钢进程。

(5)原铣磨床在制备 40Mn\45Mn\65Mn 等系列工具钢、刀模钢样品时,样品铣磨深度不够,样品表面有大量的凹坑裂纹,无法达到分析要求,在制样过程中由于自身刚性不够,会导致崩刀现象,不能满足公司后续产品升级及开发的新样品制备存。

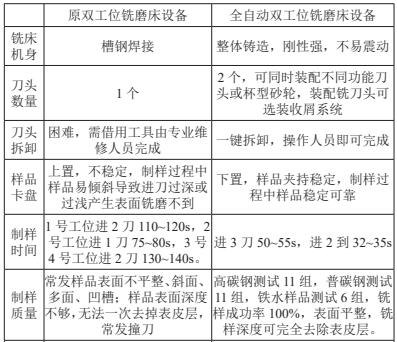

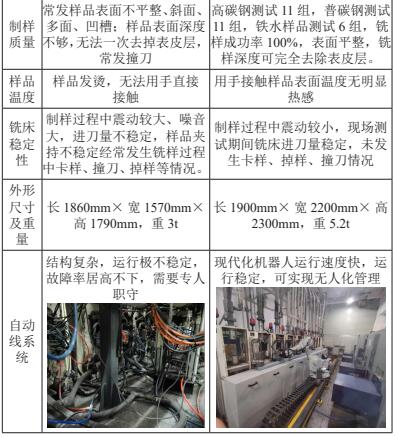

(6)新旧双工位铣磨床的参数对比情况如表 1 所示。

表1 新旧双工位铣磨床设备的参数对比情况分析

2、 全自动双工位铣磨床设备的优化改进及特点

2.1 全自动双工位铣磨床设备介绍

全自动双工位铣磨床是能同时满足钢样、铁样加工的制样设备,加工时可以采取多种冷却方式,确保加工后的试样温度满足分析要求。全进口的高精度的动力头和高刚性的床身组合使得机器运行噪音和切削稳定性均居国际先进水平。

全自动双工位铣磨床在功能拓展上,易拓展为双铣削、双磨削、一边铣削一边磨削 3 种制样设备功能。全自动双工位铣磨床采用模块化设计,具有铣削、砂轮磨、砂带磨、水冷、气冷方式及试样自动输入和输出等功能,工作性能稳定,密封可靠,能在恶劣的环境下连续使用,寿命长、维护简单、操作方便。其主要特点如下。

(1)夹具处于上方,减少了夹具被粉尘污染,同时方便试样在各工序之间搬运。

(2)采用快速进出样技术,加工周期短。

(3)采用了进口的高精度的动力头,加工表面光洁度高。

(4)两个工位可同时独立工作,加工效率是传统铣床的两倍,并且一个工位故障后不影响另一个工位。

(5)设备加工方式齐全,铣刀铣削、砂轮磨削,有多种组合可选:双铣、双磨、一铣一磨。

(6)铣削或磨削时样品温升小。

(7)操作界面友好,用户可自定义多组加工程序。

(8)故障率低,维护方便。

2.2 全自动双工位铣磨床设备基本构成及功能

全自动双工位铣磨床设备由床身、传动装置、铣(磨)削装置、电气控制系统、自动线系统(工业机器人)等组成,各部分组成及功能如下:

(1)床身:整个床身全部采用钢结构,强度高、自重轻、整体刚性好。

(2)传动装置:主要由丝杆、线轨、伺服电机、夹钳、检测装置以及相关传动连接件组成。通过伺服电机驱动丝杆,使夹钳装置和铣(磨)削装置平稳准确的运行。气动夹钳可夹持试样在铣磨床各个功能区运行,检测装置主要是用于检测砂轮上升的位置、夹钳有无样等,防止夹钳被误磨损。

(3)铣(磨)削装置:主要由动力头、铣刀(砂轮)等部分组成,通过动力头带动铣刀(砂轮)旋转来铣(磨)削试样。

(4)水冷装置(可选功能):主要用于砂轮磨削后快速冷却试样,缩短制样时间。

(5)电气控制系统:控制系统主要由 PLC、伺服系统、人机界面等组成,控制精度高,稳定可靠。系统可设置多组加工程序,满足不同试样加工,操作方便。

(6)工作流程:打开安全门,把试样放在进样台上→关上安全门,按下启动按钮,试样随进样台上升→进样台上升到位后夹钳定位试样并夹紧→夹钳沿水平方向(X轴方向)移动到加工位置→铣(磨)削头启动,开始加工试样,同时吹气冷却→铣(磨)削完成后,夹钳移到出样台放下试样→打开安全门,取出试样。

(7)技术参数如下:名称,双工位自动铣磨床;型号,MLF-MILL-02M; 尺 寸, 长 1900 mm× 高 2200 mm× 深2300mm;重量,5200kg;电源,3 相 380V 交流、50Hz、20kW、 接 零、 接 地; 压 缩 空 气,0.6Mpa、3000L/min,40µm 过滤器过滤、去油去水;加工对象,普碳钢、铁水、合金钢;夹钳类型,两爪或三爪;工件硬度,铣削硬度小于HRC 60;单次最大加工深度,普碳钢 2mm、铁水 0.5mm、合金钢 0.5mm;单次加工时间,铣削 30~35s;倒角功能,可以对试样进行倒角;PLC,三菱;气动元件,SMC;伺服电机,三菱。

(8)工业机器人简介和技术参数如下:工业机器人能够自动将样品分配至制样设备和分析仪器,能实现样品的快速、准确传送,配备安全连锁功能和安全防护装置,可保证在人员和设备安全的前提下完成快分高性能的传输系统。

其由机械手、控制器、调校器、安装底座、夹取装置、电源电缆、控制电缆、通讯电缆、安全屏障、安全门、防撞装置等组成,具备以下特性:

①可靠性强,正常运行时间长,该机器人集成熟技术和经严格测试的创新技术于一身,具有平均故障间隔时间长、维护要求低、维护时间短等多项优点。

②速度快,工作循环时间短同类机器人中操作速度最快。

③精度高,零件生产质量稳定具有极高重复定位精度±0.05mm 和轨迹精度。

④坚固耐用,适合恶劣生产环境 IP 65 防护等级。

⑤效率高,工业机器人有相应的设定程序,当工业机器人夹取试样或者分析过程出现中断时,工业机器人有固定的复位途径,并能快速恢复正常工作。

⑥通用性佳,柔性化集成和生产采用后弯式设计,提供多种安装选项,系统运行自动按照任务的要求来进行智能优化机器人的运行路径,可以有效节省系统运行时间,如系统空闲时机器人处于试样输入窗口待机位置等。

⑦技术参数如下:技术参额定负载(kg),不小于 20;结构形式,串联;工作半径(mm),不小于 1600;重复精度(mm),±0.04;最大工作范围(第一轴),±170°;第二轴,+85°/-65°;第三轴,+70°/-180°;第四轴,±300°;第五轴,±120°;第六轴,±360°;最大速度(第一轴),100°/s;第二轴,90°/s;第三轴,90°/s;第四轴,170°/s;第五轴,120°/s;第六轴,190°/s;本体重量(kg),320;安装方式,地面。

3、全自动双工位铣磨床在宁钢实验室的应用

3.1 风动送样系统样品排出方式

因使用的是双厚度样品和球拍样品两种状态,所以无法使用机器人智能手臂同时处理,经过现场改造,将双厚度样品建立了独立的样品排除机构,再使用机器人手臂搬取样品,球拍样可直接从风动送样器中搬取。

风动送样系统到达后气缸打开同时会将风动送样器盖子拔开,机器人夹钳会将风动送样器夹取到特制的旋转平台,通过红外线定位后,采用升降气缸夹钳把样品夹出,再由机器人智能手臂进行搬取样品到铣磨床制样工位。

3.2 机器人运行方式

因改造前 11 套风动送样系统一字排开安装放置,故机器人手臂的旋转和伸展无法满足所有风动送样系统的使用距离。在现场布局中采用将两台双工位铣磨床与风动送样系统平行摆放,在铣磨床和风动送样系统之间铺设轨道,智能机器人安置与轨道上实现机器人的左右行走,用于实现所有风动送样系统的处理需要。

为了节省时间,在系统软件中设定了优先顺序,根据样品的紧急情况命令机器人优先处理紧急样品。根据铣磨床工位的空闲情况以及智能机器人距离工位的距离远近,选择最近的空闲工位处理样品,将样品制备耗时降到最低。

4、结语

改造后的双工位铣磨床投运后有利于降低生产消耗成本,减少试样检验分析周期,缩短单炉冶炼试样等待时间,减少合金、电极、耐火材料等冶炼用辅料及气、电等能源介质的消耗,提高了自动化、信息化、智能化水平,使操作更加规范化、流程化,为数据智能化炼钢提供检验数据提供有力支持,为全面实现智慧宁钢打下基础。其实现的主要目标如下:

(1)实现了检验室自动化管理,改善检验岗位职工作业环境、降低劳动强度和安全风险,提高劳动生产率。

(2)实现了检验数据信息化管理,将人工数据转移改为数据自动采集,避免了人为因素对检验过程干扰,降低数据错误率,使得最终报出的检测数据更客观真实。

(3)实现了自动送样、自动制样,确保制样质量的可靠性,更能代表试样的稳定性,提高样品分析结果的重复性。

通过上述目标的达成,建立支撑宁钢质量把控完整的自动化、信息化架构。宁钢检化验可在此基础上,经过持续不断的完善和补充,建设基于互联网、机器人、大数据分析等技术的智慧制造模式,有利于提升宁钢的核心竞争力。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com