H124数控深孔内圆磨床的研发与应用

2021-12-14 来源:上海机床厂有限公司 作者:-

一、概述

起落架是大飞机的核心部件,此领域的供应商主要有法国Safran公司、美国GoodRich公司和德国Liebherr公司。起落架中长径比零件的内孔精密磨削设备长期以来一直被国外垄断,且进口价格昂贵。由于起落架可靠度对于国产大飞机整体性能和使用安全具有重要影响,关系着国家重要战略目标国产大飞机成功研制目标的实现。

飞机起落架是飞机起飞和着陆的主要承力构件,在飞机着陆及滑行过程中它吸收和耗散与地面形成的冲击能量。现代大型飞机起落架主要由前、主起落架活塞杆、外筒、轮轴等大长径比深孔零件组成,其内径和孔深之比可达1:10,且材料多为超高强度钢或钛合金整体锻造,内孔表面经过HVOF涂层处理。为了提升飞机的整体性能,这些零件均需要进行深孔精密加工,如果最后的加工工序采用传统的车削、镗孔技术来完成,则存在很大的困难,尺寸精度、表面粗糙度(特别是过渡圆角和转接R处)等方面得不到保证,需要增加精密磨削加工工序,以此来保证零件的加工质量和确保内孔加工表面的完整性。

研制具有自主知识产权、满足大型飞机起落架等大长径比深孔零件精密加工要求的数控深孔内圆磨床,对于提高大型飞机关键部件的国内自主配套能力,发展我国民用大型客机和军用大型运输机有着显著的经济效益和社会效益,对于我国航空航天事业建设具有十分重要的战略意义。

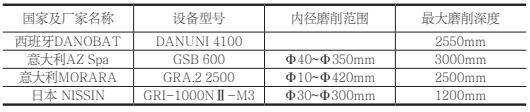

目前国内从事数控深孔内圆磨床研发和生产的单位仅有上海机床厂有限公司一家,国外制造该种机床的企业有西班牙DANOBAT、意大利AZ Spa、意大利MORARA、日本NISSIN等。其主要加工范围如表1所示:

表 1

H124数控深孔内圆磨床,是上海机床厂有限公司为满足国内航空航天、轨道交通等领域的发展需求,在我公司早期开发的手动深孔内圆磨床的基础上,持续进行多项技术创新,自主研发制造的新成果。该成果应用了多项发明和实用新型专利,其主要技术指标保持国内领先,达到国际先进水平。该项目的研制成功,不仅提升了我国此类数控高端装备的水平,也打破了国外对该机床的垄断和封锁,为企业开拓了新的产品市场,同时取得了良好的经济和社会效益。

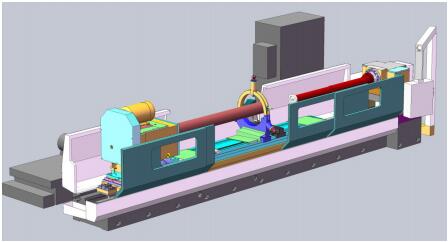

图1 H124数控深孔内圆磨床外观图

二、产品性能介绍

H124数控深孔内圆磨床集成了高刚性深孔磨头设计与制造技术、薄璧深孔内圆磨削技术、大型薄璧回转体装夹技术、超高强度涂层钢高效磨削工艺、深孔内圆加工在线测量控制技术、超长磨具高精制造装配工艺、超长磨具高精度动平衡技术等多技术领域研究成果,是一种典型的高档数控机床装备。其主要特点包括:

(1)结构布局合理:机床采用卧式布局。工作台作纵向往复运动、砂轮架作横向进给运动,垫板、砂轮架、内圆磨具等横跨在工作台床身导轨的右上方;床身采用高强度铸铁,导轨结合面手工刮研,工件床身与磨头床身为一体,呈T型结构;工作台采用上下双层结构,可进行回转微调,纵向运动由伺服电机驱动,通过滚珠丝杆传动;运动导轨为平、V滑动导轨,压力油润滑;头架主轴采用一滚一滑轴系支承,刚性好,回转精高,由交流变频器实现工件无级传动;工件由四爪卡盘夹持,闭式中心架支承;垫板导轨采用高刚性直线滚动导轨。

(2)高精度:飞机起落架外筒实际加工圆度0.003mm,圆柱度0.004mm/1000mm,表面光洁度Ra0.4μm。

(3)高刚性:机床搭载上海机床厂有限公司研发的新结构偏心内圆磨杆。通过优化设计,静态、动态刚性好,工作转速远离共振区。

(4)高柔性:机床砂轮架配有标准接口,可更换多种内圆磨具,包括皮带传动式磨具和电主轴式磨具,可满足不同直径、不同深度内孔加工需求。

(5)人性化:搭载上海机床厂自主开发的磨削应用软件,采用图形化界面,数据显示直观,参数修改方便。该产品采用了“卧轴超长径比深孔内圆磨削装置”(200520046922.2)、“内圆磨床工件在线自动测量装置”(201110425127.4)、“数控内圆复合磨床”(201130487447.3)、“适用于工件与头架中心线的对齐装置”(201822228338.9)、“深孔内圆磨具的密封结构”(201911080526.4)等发明和实用新型专利技术。H124数控深孔内圆磨床产品实现了大长径比深孔高精度数控加工零的突破,开创了国产大型飞机起落架高精加工的新篇章。

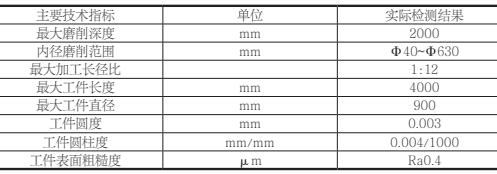

该机床产品实现了显著的应用效果,其加工精度、加工范围等均达到了国际先进水平,该产品主要技术参数如表2所示:

表 2

三、新技术研发及应用

1.高刚度高精度深孔内圆磨具研发与应用

(1)深孔内圆磨具试验模态分析

上海机床厂有限公司传统内圆磨具存在磨削精度不高、工件表面易出现振纹、刚性不足导致大进刀量磨削时磨杆跳动严重等问题,满足不了越来越苛刻的现代化产业配套需求。在此情况下,需要摒弃以往设计时采用的经验法、类比法,引入动态设计、虚拟样机、实验分析等高级分析与仿真手段对新设计进行指导。上机公司首先通过实验振动分析技术,获得原有内圆磨具工作时的声学信号并提取出振动模态信息。

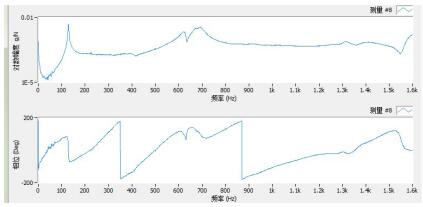

图2 内圆磨具试验模态测试

选取多个典型内圆磨具,采用响应点移动-激励点固定的锤击法对磨具进行模态测试,测量磨杆X、Y、Z三个方向的振动响应。通过消除激励和响应信号的噪声干扰,对处理后的信号做模态参数辨识,提取分析带宽内所关心的固有频率和模态阻尼比,并且由传感器所测位置的加速度时域响应得出RMS以表征振动能量密度,由加速度两次积分得出X、Z向(切向和法向,对磨削精度影响较大)的合位移,即随转速变化的振动偏心距。

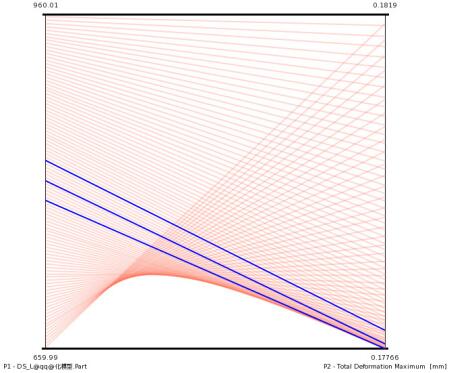

图3 一组磨具的频响函数(FRF)

(2)深孔内圆磨具静态、动态优化设计

上海机床厂有限公司在实验分析的基础上,在新结构深孔内圆磨具的设计过程中引入有限元方法的静力学分析、模态分析、谐响应分析及正交优化,结合先前数据检验CAE分析的合理性,最终得出新结构磨具的工程设计和同类型磨具的仿真优化方法。

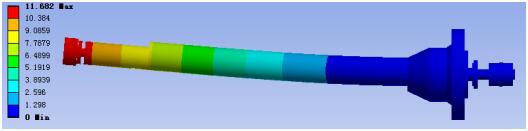

内圆磨具静刚度反映磨具抵抗自重和静态外载荷的能力,与负荷能力和抗振性能密切相关,长悬伸量磨杆的首要参数为磨杆的弯曲刚度。通过材料力学方法将磨杆近似简化为一个悬臂梁,得出磨杆静置时最大挠度和静刚度,并利用有限元分析方法得出最大位移。

图4 一型内圆磨具一阶模态振型

内圆磨具动态特性是影响内圆磨床加工质量和磨削能力的最主要参数,内圆磨具的动刚度是其抵抗受迫和自激振动的能力。利用有限元法将连续体问题转化为有限弹性体单自由度振动的叠加问题,计算零件线性接触条件下内圆磨具前10阶模态振型及共振频率。采用谐响应分析确定低阶共振频率下由主要激振力(磨削力)引起的峰值响应和响应范围。

在静态、动态仿真的基础上,设置磨杆偏心套筒的长度为优化变量,使用正交优化方式取得以静态、动态最小变形量为目标的最优偏心套筒长度。

图5 正交法优化偏心套筒长度

(3)深孔内圆磨具中新型阻尼材料的应用

基于模态分析得出,磨具动刚度对比静刚度有大幅下降,动态特性是影响磨具工作精度的主要因素。因此,在对结构作出优化的同时,选用了多种振动抑制新技术吸收运转过程中激发的振动能量,达到提高主轴动态性能的效果。

主轴前端法兰盘原材料为45钢,考虑砂轮磨削工件过程中引起的再生颤振波会沿此零件传递,需要增大阻尼抑制振动,上海机床厂采用了高猛基阻尼合金(Mn73Cu20Ni5Fe2)这一新型材料进行替代。高锰基阻尼合金是一种具有独特减振效果的孪生双晶型阻尼合金,在合金通过热处理的高温缓冷过程中,因尼尔转变和马氏体相变而产生大量高密度孪晶亚结构。当有外力作用时,由于显微孪晶界的移动和磁矩的偏转而吸收外部能量,从而使应力衰减,起到很好的减振效应,同时具有良好的力学性能和切削性能,是一种很适合精密刚性连接的减振材料。上海机床厂首次将高锰基阻尼合金应用到了磨床磨具中,经过实测,改进后的前端法兰盘有效抑制了砂轮的再生颤振。

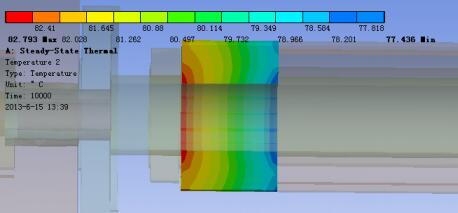

(4)基于热力学分析的电主轴式深孔内圆磨具开发

电主轴式内圆磨具省去了皮带、联轴器等传动环节,将主轴传动链长度缩短至零,因此回转精度高,稳定性好,省去了长轴传动,更易使结构动刚度增加减少振动。但电主轴在高速运转时电机定转子损耗会产生大量的热,由于内圆磨具空间狭小热量不易排出,加上轴承及磨削发热,过量的热量会直接影响电主轴磨具的工作精度,因此有必要对电主轴式内圆磨具的热特性和冷却方式加以优化。

上海机床厂有限公司基于CAE分析技术,确定了主轴电机定子的发热、主轴轴承的发热以及电机发热引起轴承热变形对内圆磨具回转精度的影响。通过分析结果指导设计,优化了电主轴后端冷却水通流流路和电机定子冷却水套结构形状,实现同等空间内大幅减小了冷却水在磨具内部的沿程水头损失,增大了换热效率。同时采取在套筒偏心侧加装冷却,在不改变磨削最小孔径的同时具备了两路冷却同时对磨削位置喷射磨削液,提高了被磨工件的表面加工质量。

图6 前端轴承温度云图

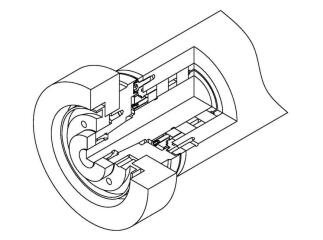

(5)深孔内圆磨具的高性能密封结构

深孔加工时磨具工作环境恶劣,尤其在加工不通孔时,磨削过程中产生的脱落磨粒、金属粉末以及高压磨削液容易进入主轴轴系,影响内圆磨具的使用寿命和磨削精度。为了解决上述问题,上海机床厂有限公司研发了交错式迷宫密封和端部气密封一体式密封结构。砂轮法兰盘内表面设置的环形腔和端盖形成径向带角度迷宫密封,起到阻止杂质进入轴系的第一道密封;同时在砂轮法兰盘和端盖迷宫密封中间设置气密封,气体通过套筒上设置的径向气密封接头管螺纹和端盖上的通孔形成气体通道,向砂轮法兰盘内表面设置的环形腔供气,起到防止冷却液和杂质进入轴系的第二道密封;主轴上锁紧螺母外突起与端盖内突起形成台阶式迷宫密封,迷宫式密封的轴向间隙控制在0.5~0.8 mm之内,直径间隙控制在0.25~0.5 mm之内。它们是防止冷却液和杂质进入轴系的第三道密封;端盖和套筒之间设置O型圈密封,是防止冷却液进入轴系的第四道密封。这种新结构保证了在空间位置受限的内圆磨具端部设置多种形式复合密封,大大延长了深孔内圆磨具的使用寿命。

图7 深孔内圆磨具密封结构

2.机床结构设计

H124数控深孔内圆磨床在布局上考虑了飞机起落架、轨道车轮、高精度机床主轴等典型工件工艺要求,整机通过静、动态分析优化床身和砂轮架结构,减少结构环中运动部件质量和结合部数目,加强传动链刚性。综合考虑后机床采用卧式马鞍布局,工作台作纵向往复运动、砂轮架作横向进给运动,垫板、砂轮架、内圆磨具等横跨在工作台床身导轨的右上方;工件床身与磨头床身为一体,呈T型结构;工作台采用上下双层结构,可进行回转微调,纵向运动由伺服电机驱动,通过滚珠丝杆传动;运动导轨为平、V滑动导轨;工件由四爪卡盘夹持,闭式中心架支承;垫板导轨采用高刚性直线滚动导轨。

图8 H124机床三维机械本体模型

四、成果应用及推广情况

H124数控深孔内圆磨床已在国内多家用户企业得到了广泛应用,得到了一致认可,整机性能达到国外一流品牌同类磨床水平,在同规格工件磨削深度方面已超出国外磨床品牌水平。这些用户企业均为国内飞机起落架生产的龙头企业,负责生产多型军用及民用飞机起落架。随着国产航空航天事业进一步高端化、规模化,国产大型客机配套产业的逐渐起步,H124机床在未来拥有广阔的市场前景,填补了国内高精度深孔磨削技术的空白,提升了我国高档数控磨床的竞争力,全面替代进口,促进航空工业及机床制造行业的同步发展具有重要的意义。该类深孔内圆磨床,目前国外的同类产品价格昂贵,H124数控深孔内圆磨床拥有性价比高等综合性能,因此在国内市场有着很强的

竞争能力。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息