摘 要:针对电机转子高精度的绕线要求,在成熟的绕线机机械结构上采用NUM公司POWER 1040控制器设计了电机转子的自动绕线系统。在分析了机床设备的机械结构、绕组的绕制工艺流程上,给出了自动绕线系统的整体硬件架构和电气控制方案,并编写了相应的软件程序,最后对所设计的自动绕线系统进行了实际测试。设计的绕线系统对直径为2.5mm的漆包线作半径为500mm的圆周运动绕线时单圈运动误差小于0.1%。实际测试结果表明设计的控制系统能高精度的完成电机转子绕制,具有较好的应用前景。

关键词:绕线机;电机转子;数控系统;交流伺服控制

0 引言

电机生产设备是我国装备制造重点研发的方向。在电机生产中,转子绕线是关键的环节,需要有效的控制绕线机飞叉旋转和平台进给实现电机绕组的绕制。因此,绕线控制系统设计的好坏将直接影响绕线机的动作精度,并最终决定生产的电机性能。

电机绕线发展历史经历了从手工到机器自动绕线过程。早期手工方式绕线精度不高,效率低且无法适应大规模生产场合。目前,自动控制绕线已经成为研究的热点。文献[1]中提出采用PLC作为主控制器的绕线系统,但PLC主要用于电气设备的开关控制,将其用于多轴联动控制效果不佳,且浪费PLC的端口资源。文献[2]中设计的控制系统使用DSP作为核心,虽然DSP具有很强的数字信号处理能力,但其控制功能和通信功能比较弱,且其不容易实现人机交互功能。数控系统在多轴联动控制上具有精度高,实时性强,便于实现等优点[3]。

因此,本文基于NUM公司生产的power1040数控设备,在已有成熟的绕线机结构上设计了一种高精度电机转子绕线控制系统。

1 、绕线机机械结构及绕线工艺流程

1.1 绕线机机械结构

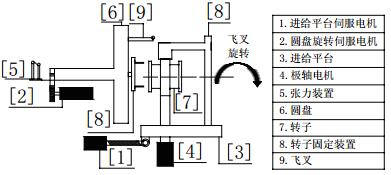

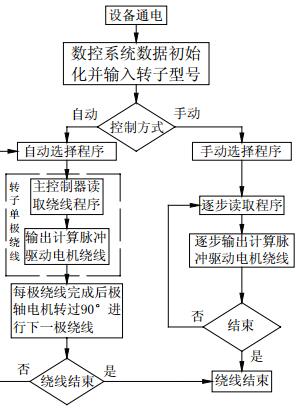

绕线机机械结构示意图如图1所示。主要包括:转子固定装置、张力装置、水平进给平台、圆盘、飞叉、控制进给平台和圆盘旋转的伺服电机以及极轴电机等。待绕线的转子通过转子固定装置固定在水平进给平台上;张力装置通过气动方式将待绕制的漆包线绷紧;进给平台伺服电机和圆盘旋转伺服电机分别通过传动装置控制进给平台和飞叉做水平运动和旋转运动;极轴电机控制转子绕转子中心轴每次90°转动,用于实现电机转子各极的依次绕线。

1图 绕线机机械结构示意图

1.2 绕线机工艺流程

绕线机绕线工艺流程主要包含以下四个步骤:1)初始化:圆盘回原位,进给平台到达原点位置;气缸气压加压到设定的工作气压;通过转子固定装置将转子固定并将漆包线压紧在转子上,后通过张力控制器张紧漆包线。2)转子单极绕线。控制器按设定的绕线程序控制伺服电机带动圆盘上的飞叉和进给平台分别做圆周运动和水平进给运动。通过飞叉的旋转和平台的进给配合实现转子单极绕线。3)转子转向。当转子单极绕线完成,极轴电机控制转子转动90°进入下一极绕线。4)绕线完成。人工剪断漆包线取下绕制好的电机。

2、 绕线机控制系统设计

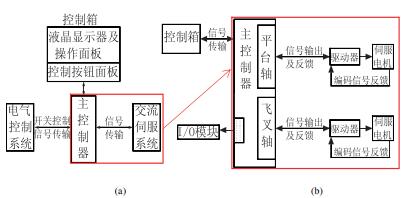

图2 绕线机控制框架

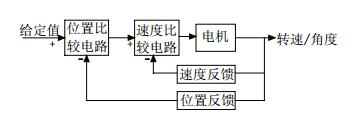

图3 交流伺服电机闭环控制框图

绕线机控制系统结构框图如图2所示。系统采用NUM生产的数控设备作为主控制器(NUM POWER1040)。主控制器通过通信电缆输出控制信号给伺服驱动器实现绕线机飞叉旋转和平台进给的运动控制。两个交流伺服电机型号分别为BMH1423N1RA1C和BMH10952N1RF1C,配套的驱动器型号分别为MNDA2025Q23和MNDA2010Q23。为了实现精准的运动控制,针对两台伺服电机设计速度和位置闭环反馈控制。

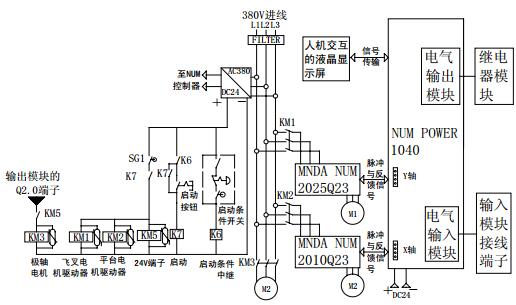

其中,主控制器、伺服电机驱动器和伺服电机组成的闭环控制系统如图3所示。伺服电机自带编码器输出作为速度反馈控制信号,另外,设置在圆盘同轴位置的10位编码器输出作为位置反馈信号。此外,主控制器还支持人机交互功能。使用者可通过控制箱显示器及操作面板完成对绕线机信息显示、设置及参数修改等操作。操作箱除设计了人机交互界面外还配备了辅助电气控制按钮以供用户实时控制机床设备(如手动/自动、急停/暂停、气缸动作、单步执行输入指令等功能)。论文设计了与绕线机控制系统相对应的电气控制原理图,如图4所示。380V回路中的谐波滤波器有效抑制电网噪声和浪涌电流冲击对系统的影响;设计380VAC/24VDC变压器为控制系统提供需要的24V直流工作电源;主控制器通过驱动器连接伺服电机,同时它的电气输出模块通过继电器控制气缸动作、极轴电机通电等;它的输入模块通过接线端子获取传感器信号以及操作箱的按钮动作信号,并以总线数据通信的方式通过具有专用接口的液晶显示器进行人机交互。控制系统和具体执行机构上电过程如下:为了保证安全启动,系统设置了两个中间继电器(K6、K7)实现辅助伺服电机和极轴电机启动。当气缸压力、关门信号同时满足工作条件时,控制器控制K6闭合为。K6闭合并按下启动按钮后K7闭合并自保持,当控制器检测到前门关闭信号后,SG1开关闭合,完成绕线机主要设备通电。主回路中除了极轴电机M3由控制器直接控制外,交流伺服电机M1(飞叉轴电机),M2(平台轴电机)通过对应的驱动器控制,当KM1~KM3接触器闭合后,绕线机电机上电。

图4 电气控制原理图

3 、数控系统软件程序设计

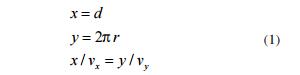

论文对绕线机运动模型进行了简单建模。将飞叉设置为Y轴,进给平台设置为X轴,建立一个坐标系[4]。当两轴同时进行联动时应满足式(1)。

其中,x和y分别为平台进给距离和飞叉旋转弧长距离;r为飞叉到转子中心的距离为500mm,vx和vy分别为平台进给速度和圆盘的转速。与式(1)相对应,控制系统的平台轴所走的实际路程和控制器发出的脉冲数需满足式(2),飞叉轴所走的实际路程和控制器发出的脉冲数应满足式(3):

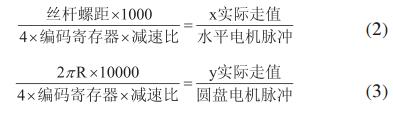

其中丝杆螺距为6mm,半径为500mm,编码寄存器值为210,减速比为9。通过式(2)、式(3)可分别求出电机需要的脉冲数。最终设计的控制系统程序流程图如图5所示。首先用户将设备通电后,设备自动初始化数据、各气缸回原位,人工通过操作箱按钮控制各轴回原位。其次用户选择设备处于手动或者自动工作模式。

图5 程序流程图

若用户选择自动工作模式,则自动绕线步骤有:1)系统自动选择用户编写并预存于设备的程序,且不同转子型号对应不同的程序。2)主控制器自动逐条读取控制程序,通过式(2)和式(3)计算所需要的脉冲并送给伺服电机驱动器。3)主控制器在每极绕线完成时通过继电器模块控制极轴电机带动转子按转子中心轴旋转90°。4)转子旋转90°后主控制器继续读取程序并进行下一极绕线。5)待转子四极绕组全部绕制完成,系统自动退出工作模式,至此绕线结束。

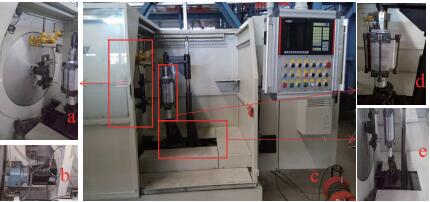

图6 设计绕线机实物图

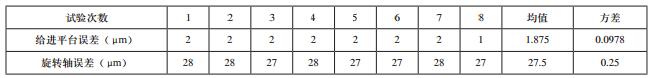

表1 绕线机使用2.5mm漆包线绕11圈,重复8次的测试结果

若选择手动工作状态,则用户首先应通过人机界面手动选择程序,其次通过控制箱上的按钮逐步执行所选择的程序。其中执行控制两轴运动的程序时,系统会根据式(2)和式(3)自动计算所需的脉冲数并输出。待转子绕组全部绕制完成后,系统退出工作模式。

4 、系统测试

绕线机组装后的样机如图6所示,为了验证其数控系统设计的有效性,我们进行了实际电机转子的绕线测试。采用2.5mm漆包线在转子上绕制11圈,测试重复8次。实际绕线测试结果和绕线效果分别如表1和图7所示,进给平台和旋转平台运动最大误差分别小于等于2μm和28μm。考虑到漆包线线径为2.5mm,设计的控制系统单圈绕线误差小于0.1%。从实际绕线效果图(图7)中可以看到,绕制完成后的转子上漆包线线距分布均匀,排列紧密,达到了电机转子绕线的要求。测试结果表明,数控系统能够有效地通过两台交流伺服电机控制旋转轴和水平进给轴联动,实现高质量的电机转子自动绕线。

5 、结论

本文提出一种以NUM数控设备为核心,以两台交流伺服电机为传动机构的绕线机自动控制系统。该系统通过两台伺服电机控制两轴联动完成绕组的绕制,同时还设计了人机交互功能,方便用户实时了解设备运行状态。实际绕线测试结果证明所设计的控制系统能较好的实现直径2.5mm的漆包线的转子绕制,单圈绕线误差小于0.1%。设计的绕线系统在实际工业生产中具有较好的应用价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com