发动机气道性能检测盒的CNC成形加工

2019-2-19 来源: 中国第一汽车股份有限公司研发总院 作者:徐婉竹

【摘要】: 针对气道性能检测盒的结构特征和加工难点进行分析和改善,通过灵活多用的CNC 数控加工技术,采用上下盒分别加工、座圈及导管孔留余量再合件加工的方法,满足了零件精度和制作周期要求。

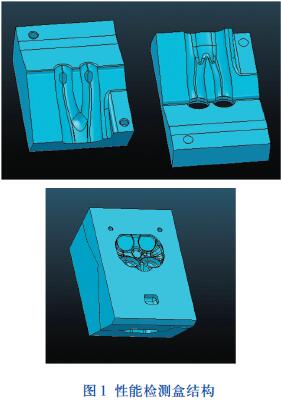

发动机缸内气体流动是影响其燃烧性能的决定性因素,直接决定其动力、经济及排放特性。因此汽车发动机在开发过程中需要对发动机缸盖上的气道进行检测,来检查所设计的气道是否能满足发动机整体性能的要求。传统方法是直接将设计好气道的发动机缸盖连接到气道试验台上进行气道性能测试。由于发动机缸盖的制作周期长、生产成本昂贵,导致了发动机缸盖气道检测的试验周期过长,试验效率低、成本高。针对上述问题采用CNC 数控加工气道性能检测盒,使得加工周期短、成本低,可以快速地模拟发动机缸盖气道来完成气道试验。图1所示为该性能检测盒的结构示意。

1.问题分析

该零件采用代木树脂板进行加工,此材料韧性更好,稳定性更高,更环保,比较适合于做检具、夹具和治具等精度比较高的产品。性能检测盒的结构具有以下特点: 座圈孔直径φ 28 m m , 导管孔直径φ 9.5mm,座圈孔及导管孔相对于竖直方向倾斜19.5°,座圈孔及导管孔的同轴度要求0.1mm。

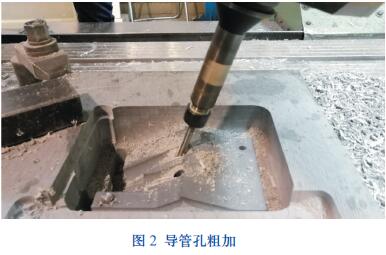

使用三轴机床加工零件时,对于零件的正面结构特征,一般不存在刀具加工不到的情况,但对于座圈及导管孔,由于三轴机床的刀轴处于垂直状态,不能倾斜,刀具不能切入,因此座圈及导管孔无法机加工成形。此时,使用五轴机床配合3+2 轴加工方式,将刀轴根据座圈及导管孔的结构特征倾斜一定角度, 将这两个结构特征转变为正面结构特征,如图2 所示。依然使用三轴加工策略来计算刀具路径,这样即可解决座圈及导管孔的机加工成形问题。为保证气道性能检测盒的精度要求,采用上下盒分别加工,座圈及导管孔留余量后再合件加工的方法,以保证同轴度要求。

2.零件加工工艺分析

由于零件结构较复杂,加工时采用粗加工→半精加工→精加工→多次清根→钻孔等工艺过程进行程序编制,加工顺序按照燃烧室面→气道面→合件精加工三个步骤进行。

拟按照附表所述工艺流程计算燃烧室面部分结构的加工刀具路径。其余结构可按照此过程编制程序。

3.CNC加工过程分析

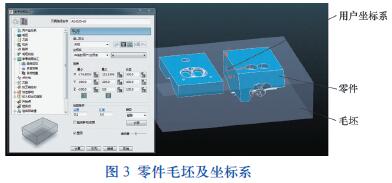

首先要设定一个合格的毛坯, 该毛坯需将性能检测盒的上下部分都包括在其内部, 通过边界计算, 毛坯的尺寸设为400mm×300mm×100mm,完全满足要求。毛坯建立后,在毛坯中间设立坐标系,后续加工以该坐标系为准,因此选择毛坯中间进行坐标系建立,这样加工时,操作者容易定位找正,三维显示如图3 所示。

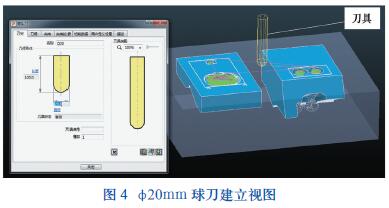

以所建立的坐标系为基准,创建相应的刀具对该毛坯进行切削加工。本次加工共需要五种型号的刀具,即直径为20mm、8mm、6mm、3mm 和1mm 的球刀,直径为20mm、8mm 的棒铣刀,直径为8mm 及6mm 的钻头,其中φ20mm 的球刀用于第一步的粗加工,快速去除大部分加工余量,高加工效率,φ 8mm、φ 6mm的球刀用于残留模型加工,继续切削上一步没有加工到的部位, 为精加工提供技术支持。φ3mm、φ1mm 的球刀用于过渡圆角处的清根,刀具建立如图4 所示。

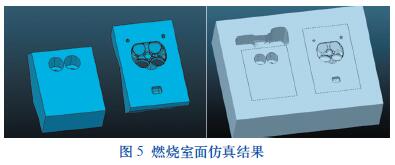

以上是将毛坯、坐标和刀具分别建立的过程,下一步开始CNC 数控加工最核心的内容——加工策略的编制,首先进行零件燃烧面的加工,经过如附表所示的数控加工工艺过程,如图5 所示。

燃烧室面加工完成后, 在程序轮廓外钻铰2处φ 8mm 定位找正孔,并在毛坯四边精加工一边作为找正线,翻面后将坐标系绕Y 轴翻转180°,以找正线及φ 8mm 定位找正孔找正零件毛坯,加工气道面。

加工完成后将性能检测盒的下盒取下,将加工后的上盒与下盒装配合件后,压板压紧顶面(避开燃烧室),精加工导管孔及座圈孔。成品完成后,利用三坐标检测设备对零件尺寸进行检测,结果满足图样要求。

4.结语

本次CNC 数控加工解决了气道性能检测盒的制作周期与技术问题,验证了加工策略和刀具方案,掌握了相关的加工经验,为后续同类产品试制开发奠定了工艺基础,该技术方法可广泛应用于类似结构的零件加工,具有很好的指导意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息