智能冲压车间现场:MSP 400 伺服压力机与工艺监控系统的新发展尽显联网成形技术优势

2018-12-19 来源:舒勒 作者:-

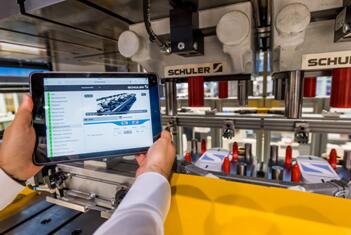

2018 年 12 月 19日,格平根 – 在上一届(2016 年)的德国汉诺威国际金属板材加工技术展览会 (EuroBLECH) 上,舒勒首次展示了数字化联网智能冲压车间的概念 – Smart Press Shop。在今年的EuroBLECH展会上,舒勒将推出最新的工艺监控系统,借助智能流程监控全面实现对轻量化零部件热成形工艺流程的无缝追踪与记录。除此之外,完全联网的 MSP 400 伺服压力机以及用于模具硬化系统的过程监控系统,可以对轻型部件的热成形进行完整的文档化和可追溯性,尽显工业 4.0 (工业物联网,IIOT)时代下成形技术解决方案的智能优势。

图1:MSP 400 伺服压力机等新产品体现了联网与数值化成形技术的优势。

舒勒已经设计出了直观的智能手机应用程序控制系统,操作员通过控制系统可以从预定义的移动配置文件中选择或自由编程。这样大大降低了设备操作的难度。得益于肘杆驱动的动力学设计,成形过程中滑块经过下死点时会自动减慢,即无需通过伺服电机进行重新调整。

图2:“智能助手”软件通过短视频和文本说明引导操作员按步骤完成设置流程。

“智能助手”软件通过短视频和文本说明引导操作员按步骤完成设置安装流程。同时,它还会对输送装置与滑块曲线进行优化,并根据间距配置文件实现最大化的产出率。在过去,这一复杂的过程需要消耗大量的时间。而现在,借助电子助手可以轻松完成。

集成在控制单元中的工艺流程监控

集成在控制单元中的工艺流程监控装置提供了多种监控选项。确保在整个压力曲线和运动曲线中实现过载保护;同时可定义最小压力与最大压力来有效保护模具。电子过载保护装置的响应时间在几毫秒范围内,比液压过载保护装置反应更快。在检测到过载后,压力机可以立即再次投入使用。

由于传动系统的转动惯量较低,设备具有很短的制动距离与快速响应时间,在成形和其他设备操作期间具有更高的动态性。标准的压力机通常会在过载时减小压力,并将滑块从下死点移动到反向高点,而 MSP 400 压力机则采用了“智能释放”功能:当检测到过载时,滑块会自动按照预定的路径反向运动,从而消除了模具与压力机上的应力。

综合条件监控

通过集成更多的传感器(如加速度传感器、振动传感器与压力机传感器),实现对系统进行综合条件监控,并在控制单元中进行显示。其基本原理是借助频谱分析关于齿轮、轴承或马达的磨损信息。这样便可以预防计划外停机的发生,并提高系统的生产率。此外,通过工艺流程与条件数据还可以对所生产的零部件进行完全的质量控制。

图3:借助虚拟系统,新压力机的调试能够更快速地完成。

借助虚拟系统,压力机的调试也能够更快速地完成。通过将虚拟系统与实际控制系统相连接,MSP 800 的所有功能都能够在计算机上进行模拟仿真。因此,能够在现实的机器上以相同的方式来测试和训练。

与冷成形相比,对于冲压硬化工艺即热冲压工艺,会受高温料片出炉时的具体温度或放入到模具之前所需的时间等的制约。这些参数会直接影响到零部件的质量,所以对于所加工零部件进行无缝、高精度地跟踪识别与记录非常重要。而舒勒全新的工艺监控系统都可以帮您实现。

舒勒通过软件实现联网的首个设备是其位于格平根总部热冲压技术中心的热冲压生产线。通过热成像摄像机与视频实时监控料片上料、传输、卸料情况,同时系统对工艺流程数据进行不间断记录(工艺流程监控)。在压力机、模具、加热炉和冷却单元中都安装有大量的传感器以用于信息采集。这些功能强大的传感器能够以几分之一秒每次的频率探测到温度、压力、振动特性以及流速最微小的变化。

图4:工艺监控系统能够对轻量化零部件的热成形工艺进行精准追踪。

舒勒的工艺流程监控系统不仅能够以每秒数兆的速度将输传感器所收集的大量数据进行整合,同行还能将这些数据在不同的界面上进行同步。为确保准确的、关键信息随时可用,系统会借助算法对数据进行分析,并确保所占用的内存大小合理。而且,对于不同类型工艺数据的长期趋势也能够进行显示。

快速识别误差来源

通过这个解决方案,操作员可以跟踪识别每个热冲压零部件的详细生产情况,基于历史数据,检查料片是否加热到足够高的温度、加压时间是否充足,以及冷却时间是否合适。同时,还能够快速识别可能的误差来源或生产中断原因,如加热炉内的燃烧器突然损坏或随着时间的增加热冲压模具精度下降。

目前,制造商所面临的来自多方的生产要求越来越高,尤其对于安全相关部件(如采用热冲压工艺的 B 柱),要求多年持续保证最佳的生产状态。舒勒最新研发的这套解决方案 – 设备监控系统 (MMS),能够对任何状况进行检测,包括在操作员手动更改设备设置而未进行记录的情况。同时,这也保证了在生产管理中不会丢失重要信息。

该软件不仅可以运行在生产现场的设备控制系统中,也可以作为独立的应用程序安装在任何使用 Windows 系统的计算机上。用户可以通过公司的安全网络,在这些计算机上进行数据访问。同时,舒勒还计划不断扩展系统,逐渐增加如预防性维护等更多的功能,来保证用户的生产顺利进行。

(所有照片均出自舒勒。)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息