模具自动化制造技术的应用

2019-6-19 来源: 成都普什汽车模具有限公司 作者:郭宏军 陈平

【摘要】: 本文系统地阐述了公司的典型设备和在自动化制造技术上的应用,并对其中的几个核心技术进行了较为详细的论述。

制造业水平是一个国家工业化水平和生产力水平的体现,因此制造业在各经济大国的国民经济中占据着重要地位。模具制造素有“工业之母”之称,它的发展水平是衡量一个国家制造业水平的重要标志之一。近年来,随着汽车工业的飞速发展,市场对汽车模具制造企业提出了更高的要求,对大型自动化、智能化、高速模具的需求迅速增长,更高、更精、更细、更全面的模具制造技术成为汽车模具制造企业的立企之本。目前汽车模具数控加工方式已由单一的型面加工发展到型面和结构面的全数字化立体加工,由中低速加工发展到高速加工。在汽车模具制造领域中,以集成化、数字化、网络化为基础发展起来的自动化加工和智能化加工的先进制造技术得到越来越广泛的应用,大大提高了模具的生产效率和加工精度,使模具制造水平迈入新的里程。

公司及模具产品情况简介

成都普什模具有限公司是普什集团旗下的全资子公司,其前身为普什模具有限公司的CB 事业部(汽车模具事业部)。作为集团高起点,多元化发展的重点项目,公司以高技术、大投入为基础,以现代管理和国际战略为着力点,利用新兴汽车制造业地域优势,厚积薄发、统筹兼顾、放眼全球,现已形成以汽车覆盖件冲压模具、检具、夹具以及冲压件为一体的现代化制造企业。具有为客户提供产品同步工程、先期介入、模具研发、产品工艺设计、模具设计、模具制造、在线服务、调试机床差异分析技术、模具生产技术服务和报废模具重生技术等全生命周期的技术服务能力。现已形成车身设计、制造、冲压及网络自动化管理的能力,目前已向国内外众多汽车生产厂家提供了模具产品及生产服务,获得多家主机厂优秀供应商称号。

公司消化、吸收各主流车厂标准,形成了独具特色的“PWS” 标准,培养了独立的研发团队,目前已经具备开发各类中高档模具的实力。为日本马自达、法国PSA、一汽大众、一汽轿车、神龙汽车、广汽三菱、长安马自达和长安PSA 等客户设计和制造各类汽车覆盖件和结构件产品,覆盖件包括顶盖外板、引擎盖内/ 外板、门内/外板、翼子板、侧围内/ 外板、尾门内/ 外板,结构件包括前/ 后地板、轮罩、立柱、保险杠及各类加强件等。从结构件模具的技术研发,到高强板、外覆盖件模具的技术提升,公司已经形成具有自主专利的生产技术和特色产品,其中包括参数化装配设计、模面间隙设计等自主专利技术以及高速精密浮动落料模、多工位模具、自动化模具、高强板模具和顶盖模具等特色产品。

模具加工设备

根据汽车模具具有结构尺寸大、形状复杂、表面质量要求高的特点,公司配备了先进的生产设备以满足生产要求,其中五轴加工机床3 台(SORALOCE 机床、RAMBAUDI 机床和MECOF机床),五面加工中心20 余台,三轴加工中心、数铣、普加等20 余台。

(1)对于有些含有侧切、侧整形和侧翻边等结构的汽车模具,其摆角加工区域的孔、轮廓或整形精度要求高,这就需要主轴刚性好,精度高的五轴机床加工,SORALOCE 机床(见图1)完全能满足加工的需要,该机床的主要参数包括:固定工作台尺寸为7000mm×2500mm; 旋转工作台尺寸为2500mm×2500mm,前后移动量为1500mm; 主轴最大伸出量1025mm,上下移动量为3000mm; 左右移动量为3000mm,转速最大为3000r/min;A 轴、B 轴和旋转工作台范围为0° ~360°。

图1

图2

(2) 对于结构尺寸大、形状复杂以及型面质量要求高的汽车模具, 可采用五轴联动机床进行高速加工, 如RAMBAUDI 公司的RAM-speed-H45 PLUS 型高速加工中心( 见图2), 该机床的主要参数包括: 加工范围为4500mm×2700mm×1500mm; 定位精度为X轴0.025mm、Y 轴0.020mm、Z 轴0.015mm,A/C 轴P ≤ 12” ; 重复精度为X 轴0.010mm、Y轴0.010mm、Z 轴0.010mm,A/C 轴P ≤ 8” ;主轴功率为30kW,主轴转速24 000r/min; 主轴用氮化硅(Si3N4)陶瓷球轴承; 刀库容量为30 把;立柱采用龙门式框架结构,精度高,特别适合大型汽车模具高速加工。

模具产品目前采用的主要加工技术

模具自动化制造技术体现了企业整体制造的技术水平,是由许多技术环节串联而成的,公司在几年前就提出发展汽车模具自动化加工战略目标,并组建了相关的技术攻关团队,采用TRITOP 扫描技术、模拟仿真和在线检测环节进行了一系列的优化和改进,在汽车模具自动化加工技术方面取得了良好的效果。

(1)TRITOP 技术是利用特有的数码点和参考点来构建一个完整的坐标定位系统,利用光学拍照定位技术和光栅测量原理,可在极短的时间获得复杂工件表面的完整点云的一种技术。采用TRITOP 技术对模具铸件毛坯进行扫描,从而获得加工前模具的真实状态,为汽车模具自动化制造的安全性提供了保障。

(2)汽车模具的结构复杂,侧切、侧整形和侧翻边的模具比较多,为了保证汽车模具自动化制造的安全性,需对侧切、侧整形和侧翻边部分的程序进行机床加工模拟仿真。目前我们结合公司的机床设备参数,建立了相应的机床数据库,确保了汽车模具自动化制造的安全性。

(3)汽车模具在自动化制造过程中,加工精度主要取决于加工刀具的测量与精度补偿。在机检测系统就是在机床上利用工件测头对工件进行检测的一种测量方式,对模具加工全过程的监测和补偿,防止人为误操作,保证了汽车模具自动化制造的精度。

顶盖制造技术

汽车模具中顶盖是最大的冲压件之一,顶盖质量的好坏直接影响到汽车的外观品质,因此,顶盖除了分析、设计和调试环节外,制造环节也非常重要。公司在顶盖零件加工制造方面积累了丰富的技术经验,主要有以下几个方面:

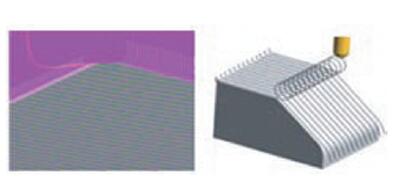

(1)型面加工时采用圆弧进退刀方式,提高顶盖的加工质量,如图3 所示。

图3 采用圆弧进退刀方式

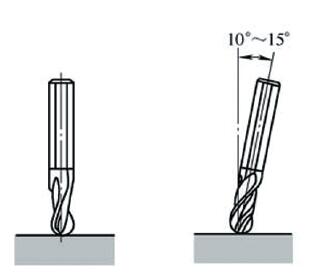

(2)型面加工中采用点铣方式加工,减少刀片的磨损,提高了切削速度,精加工采用主轴倾斜10°的方式进行加工,如图4 所示。

图4 点铣加工方式

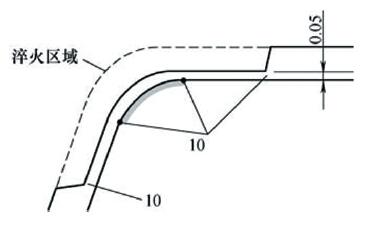

(3)为保证型面的加工精度、减少刀片磨损,型面精加工前先对淬火区域的R 留0.05mm 进行预精加工,最后再进行全面精加工,如图5 所示。

图5 淬火区域加工方式

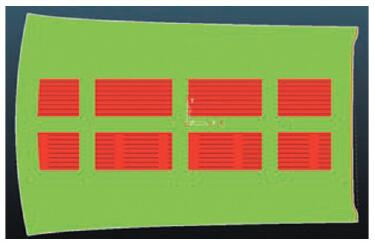

(4)顶盖后序模具加工中,为保证型面的进度和加工效率,优化了程序,保证了主轴Z 向没抬刀,且避空区域的进给值设置为最大速度,如图6 所示。

图6 加工区域和避空区域的加工方式

新装备在模具加工制造中的应用

在汽车制造领域,大批量和高精度的生产要求决定了耐用性,成为汽车模具的基本要素。为了提高汽车模具的使用寿命,汽车成型模具都要进行表面处理。汽车模具表面处理仍以火焰淬火为主,我国大部分厂家还处于人工淬火阶段,由于火焰淬火质量很大程度取决于操作者的经验,经常出现模具表面淬火后硬度低或者开裂问题。因此,寻求一种淬火质量高,而且稳定的模具淬火方法非常重要。数控激光淬火机床可以通过程序的控制,不但能有效的保证模具表面淬火的要求,而且还提高了模具表面淬火效率。目前,我公司使用激光淬火机床对模具进行淬火已进入实际应用阶段,已能完成非深拉延和非深腔模具的淬火, 模具型面使用激光淬火,淬火层均匀,淬火硬度和质量大大优于手工淬火,如图7 所示。

图7 采用数控激光淬火机床对汽车模具淬火

结语

随着汽车模具制造技术的日臻完善,数字化、集成化、自动化是汽车模具制造领域发展的必然趋势。从加工技术、加工工艺的规范与创新,工装设备、加工设备的完善与革新,自动化技术都将全面覆盖、系统连接生产制造的各个环节,提升品质,降低成本,形成一套自动化、标准化、完整化的制造理论,打造一批高产、高效、高质的制造企业。立足高远,放眼未来,随着新兴科学技术的进步与发展,同时伴随着我国制造业产业升级的大潮,多种新理论、新技术将应用到汽车制造业中来,数字化、网络化、智能化逐步同自动化技术相互融合、优势互补,共同开拓汽车模具制造的新领域。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息