基于3D打印快速制造铝合金缸盖的方法

2019-9-29 来源:- 作者:-

缸盖内部结构复杂,对尺寸和内部质量要求很高,通常铝合金缸盖都是通过开设金属模具再进行生产的,生产周期很长,费用大。快速铝合金缸盖生产方法是分别打印砂型和砂芯,再进行多块组型、组芯,然后进行砂型重力铸造或低压铸造。这种方法生产的缸盖质量较差,尺寸精度低于C10,表面粗糙度Ra12.5μm,内部有大量的缺陷,装配和打压经常出问题。

目前,中小批量高质量快速缸盖需求比较大,汽车、无人机、舰船等节能环保的铝合金缸盖研制任务比较重,迫切需要找到一种新的制造方法,快速高质量地制造缸盖。

本文提供一种快速制造铝合金缸盖的方法,通过3D打印砂型、蜡型解决复杂铝合金缸盖模具的问题。通过3D打印SLS技术制作的铝合金缸盖蜡型和石膏型工艺获得铸型,通过3D打印3DP技术制作的铝合金缸盖砂型获取铸芯,将铸芯装配到石膏铸型上可实现无模具浇注。方法包括:铝合金缸盖分型方法、铝合金缸盖蜡型质量控制方法、铝合金缸盖砂型质量控制方法、蜡型和砂型打印方法、型芯装配方法、铝合金缸盖热节处理方法、浇注方法等。整个过程有四个最关键的点。

1.缸盖拆分

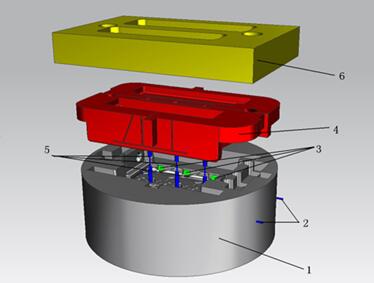

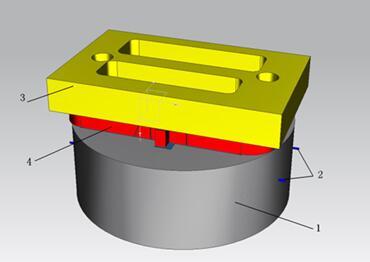

缸盖拆分是将铸造工艺设计模拟优化后的缸盖毛坯进行分型面和定位工装设计,确保缸盖外型和内腔分离,缸盖外型能实现蜡模打印,缸盖内腔能实现砂型打印,通过试验方法确定蜡模和砂型收缩率、变形,将试验数据反馈到设计中,确定最佳的分型面和定位工装位置、形状、尺寸。将完成铸造的工艺设计分离成缸盖外型和内部型腔;根据缸盖外型结合内部型腔装配关系设计芯头和定位工装,在外型蜡模和内部型芯模头上加辅助中心线和面面配合的工装,保证最佳装配方式,石膏型和砂型装配面光滑,装配精度为0.2-0.5mm;尺寸精密度优于CT7级,如图1所示。

图1 复合铸型和内外冷铁装配图

1-石膏型 2-内冷铁 3-外置冷铁 4-打印砂芯 5-内冷铁面 6-砂型冒口圈

2. 3D打印SLS蜡模技术

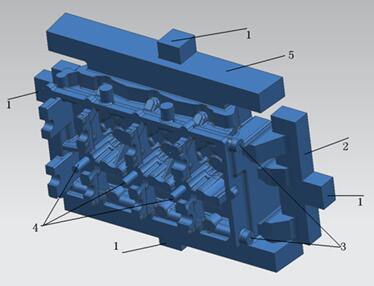

3D打印蜡模是采用激光选区烧结方法(SLS工艺)将蜡或PS蜡材料通过合理的参数进行层层烧结,再进行后处理表面光洁,得到缸盖外型及定位工装,如图2、图3所示。

图2 缸盖外形3D打印蜡模及定位工装设计方案

1-定位工装 2-直浇道 3-内冷铁辅助工装 4-内冷铁辅助工装 5-砂芯头工装

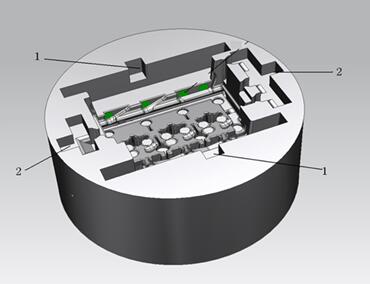

图3 三缸缸盖外形3D打印蜡模焙烧制成石膏型

1-打印蜡模翻制石膏型长度定位工装 2-打印蜡模翻制石膏型宽度定位工装

选用自制专用蜡型3D打印设备(见图4),特点在于成型最小壁厚小于1.5mm,成型精度为100±0.1mm,零件综合尺寸优于CT6级,表面质量Ra优于3.2μm。通过大量试验,3D打印缸盖外形蜡模最佳参数:激光功率18-20W,环境温度为89-92℃,扫描速度1200-1400mm/S,层厚0.12mm,收缩率为0.95。

图4 3D打印SLS蜡模系统

3. 3D打印3DP砂型技术

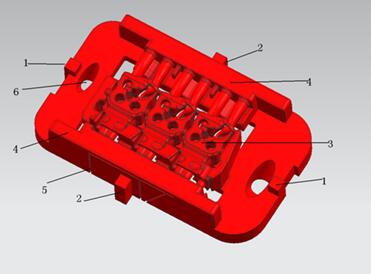

3D打印砂型是采用选区喷涂树脂或固化胶的方法(3DP工艺),采用合理的打印工艺将焙烧砂粘在一起,得到缸盖内腔及定位工装,如图5所示。这种成型工艺是冷成型,成型砂型不容易变形,强度比较大。

图5 缸盖外形3D打印砂型及定位工装设计方案

1-砂型宽度定位工装 2-砂型长度定位工装3-铸件内腔砂芯 4-砂芯头工装 5-砂芯排气系统 6-浇注系统

选用自制专用砂型3D打印设备HLS-1000(见图6),特点是采用冷成型,无收缩和变形,成型精度受尺寸大小影响不大,精度优于±0.5mm,零件综合尺寸优于CT8级,表面质量Ra优于10μm;打印缸盖内腔砂芯参数:树脂量0.9-1%,环境温度为20-25℃,喷射速度120-140mm/S,层厚0.2mm,固化时间大于6小时。

图6 3D打印3DP砂型打印系统

4. 石膏型电磁真空增压铸造技术

石膏型真空增压铸造是采用蜡模作为零件型腔,石膏浆料灌制干燥作为铸型,通过高温焙烧将蜡模熔出形成空腔,在真空环境下电磁浇注,在压力下凝固;石膏型有很好的复模性和尺寸稳定性,成型产品表面和内部质量很好。

复模最小为0.02mm,蜡型转制成石膏后尺寸影响控制在0.5mm内,石膏型和砂型装配面光滑,装配精度为0.2-0.5mm;石膏型真空增压铸造具有保温性好、冷铁工艺灵活、压力补缩距离长等特点,保证ZL114A缸体抗拉强度大于350MPa,延伸率大于5%,硬度大于100HB。如图7、图8所示。

图7 复合铸型和内外冷铁装配图

1-石膏型 2-内冷铁 3-冒口砂型圈 4-3D打印砂型

图8 电磁真空增压铸造系统

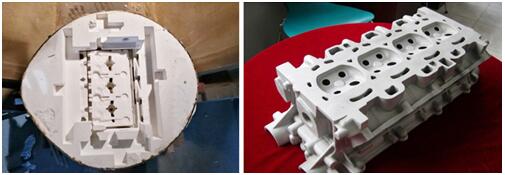

5. 生产现场

生产现场如图9-图12所示。

图9 3D打印蜡件和组树工艺 图10 3D打印3DP砂芯

图11 石膏型型腔 图12 处理后缸盖

通过数据处理、打印、石膏型焙烧、铸型组合、浇注、清理、热处理、表面处理等工序,通过将3D打印技术与先进的铸造技术相融合,实现了不开模具制造铝合金缸盖。通过对缸盖的检查,综合尺寸优于CT6级,表面质量Ra优于5.0μm,内部质量良好,打压0.6MPa无浸漏。

6. 结论

实践证明:3D打印蜡模和石膏型结合解决了缸盖复杂外形尺寸和表面粗糙度问题;3D打印砂型解决了缸盖复杂内腔形状和尺寸精度问题;缸盖分型面、定位工装设计和3D打印砂型与石膏型配合解决了缸盖外形与内腔位置问题;3D打印砂型一体化打印解决了缸盖内腔相对位置精度问题;石膏型真空增压铸造工艺通过真空环境浇注、凝固过程加压补缩、内置冷铁等工艺手段,解决了缸体内部质量问题。

铝合金缸盖快速无模制造是生产尺寸精度高、表面质量和内部质量好的一种制造方法。解决了缸盖质量不稳定、制造周期长、加工量大、补焊、尺寸不稳定、内部缺陷多、反修次数多等现有制造问题,该技术在缸盖类复杂内腔新产品开发,单件、小批量/复杂零部件生产等方面优势明显。

(宋彬 北京北方恒利科技发展有限公司)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com