普通铣床零件加工表面粗糙度的影响因素研究

2016-1-15 来源:沈阳工程学院机械学院 作者:王超 孙长青 魏永涛 马国强

摘要:采用正交试验法研究普通铣床切削条件下进给速度、主轴转速和切削深度对表面粗糙度的影响。结果表明:随着切削深度的增加,表面粗糙度值越来越大;随着主轴转速和进给速度的增加,表面粗糙度值先减小后变大,总体呈增大趋势。切削深度对表面粗糙度的影响效果最大,其次是主轴转速,再次是进给速度。

关键词:表面粗糙度;普通铣床;影响因素;正交试验法

普通铣床因其加工成本低廉,对单件、小批量零件加工速度较快的特点,在国内外机械加工行业占有主导地位。但随之科技的发展,数控铣床、加工中心的兴起终结了普通铣床、车床对零件加工的垄断。普通铣床只有不断提高机械加工产品质量,才能抢占市场地位,创造更大的产品价值。表面粗糙度是衡量零件表面质量的一项重要指标,是决定零件后期功用的标尺,也是反映铣削加工性能的指标。在普通铣床的加工中,影响表面粗糙度的因素有刀具方面、切削条件被加工材料、工艺系统的精度和刚度等。要想达到较高的表面粗糙度,需要综合多方面因素进行考虑。现重点研究切削条件下进给速度v、主轴转速n、切削深度ap对表面粗糙度的影响。

1 材料与方法

1.1 试验方法

表面粗糙度主要是由于加工过程中刀具和零件表面之间的摩擦、切屑分离时的塑性变形,以及工艺系统中存在的高频振动等原因所形成的。根据表面粗糙度的产生原因和生产实际,铣削加工中影响表面粗糙度的可控制因素主要有进给速度v、主轴转速n 和切削深度ap。将这3个因素作为铣削试验的对象,采用正交试验法进行试验与分析,并将试验件和表面粗糙度比较样块进行对比, 得出表面粗糙度的参数,作为试验结果。

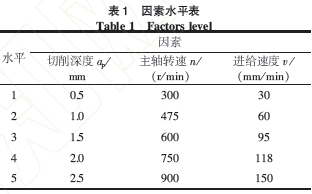

各因素水平结合生产实际选取, 主轴转速300~900r /min,进给速度30~150mm/min,切削深度0.5~2.5 mm。每个因素选取5 个不同的因素水平,用L25(56)设计表头,一共进行25组试验,详见表1。

1.2 材料与设备

试件所用材料为45 号钢。X6132 卧式万能卧式铣床:北京第一机床厂;Φ50硬质合金铣刀,镶嵌刀片为3 片,采用逆铣干铣法;GB6060,2-85,Ra0.1~6.3表面粗糙度比较样块:衡阳量具刀具总厂;放大镜。

2 结果与分析

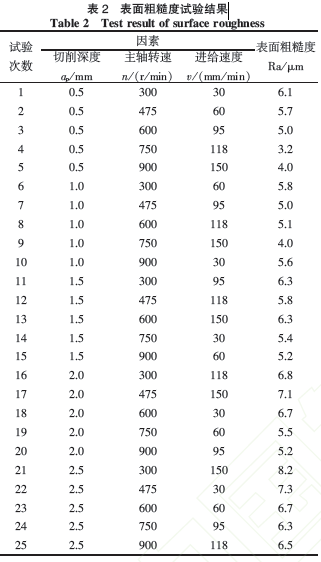

根据试验安排,取样长度为30mm,最终得到25组表面粗糙度的试验结果,见表2。

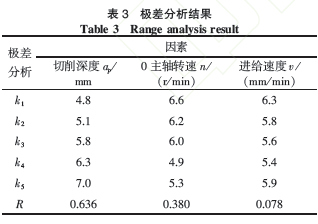

在以上分析基础上,采用极差分析法分析表2 中的25个数据,分别计算进给速度v、主轴转速n,切削深度ap对表面粗糙度的平均影响效果,结果见表3。

表3 中k1,k2,k3,k4,k5分别代表3 个试验因素在1,2,3,4,5 水平下通过表面粗糙度比较样块对比出来的表面粗糙度的平均值;R 代表3 个因素在5 个水平下的最大方差,通过计算方差可以反映出3 个因素对表面粗糙度的影响效果。由表3可知:切削深度ap对表面粗糙度的影响效果最大, 其次是主轴转速n,再次是进给速度v。

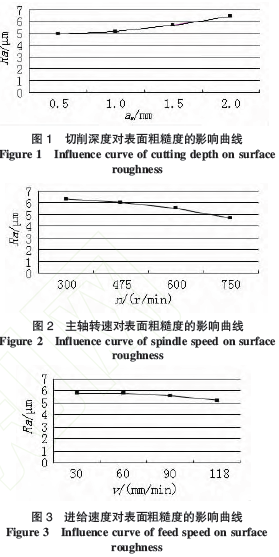

根据表2 的数据绘制表面粗糙度分别在切削深度ap、主轴转速n 和进给速度v 作用下的影响曲线,如图1、图2、图3所示。

由图1 可以看出:随着切削深度的增加,表面粗糙度值越来越大,近似成正比例增大。其原因是随着切削深度的增加,刀所受的切削力增大,刀在加工表面产生的径向跳动也就越厉害,导致零件加工表面粗糙度值变大。由图2 可以看出:随着主轴转速的增加,表面粗糙度值先减小后增大。在转速300~750 r /min 范围内表面粗糙度值减小;在转速750~900 r /min 范围内表面粗糙度值减大;在转速为750 r /min 时,表面粗糙度值达到最小值,为4.9,此时主轴转速在切削深度和进给速度共同作用下表面质量最好。其原因是随着主轴转速的增加,Φ50 硬质合金铣刀属于间歇性切削零件加工表面在同一时间刀片切削次数增加,使得零件加工表面粗糙度值变小。当转速达到一定数值再增加时, 刀片与加工表面摩擦加剧产生大量的切削热,形成积削瘤,破坏了刀具表面质量,从而使表面粗糙度值变大。

由图3 可以看出:随着进给速度的增大,表面粗糙度值先减小后增大,减小幅度没有主轴变化减小幅度那样明显。其原因是随着进给速度的增大,刀在加工表面产生的径向跳动较小, 所以表面粗糙度值减小。

3 结论

1) 随着切削深度的增加, 表面粗糙度值越来越大;随着主轴转速和进给速度的增加,表面粗糙度值先减小后变大,总体呈增大趋势。

2) 通过分析方差可以反映出切削深度ap对表面粗糙度的影响效果最大,其次是主轴转速n,再次是进给速度v。

3) 在主轴转速n 为750 r /min、切削深度ap 为0.5 mm、进给速度v 为118 mm/min 时,普通铣床在实际加工中可以达到的表面粗糙度最小,为3.2。

4) 随着主轴转速的提高,表面粗糙度值先减小。当主轴转速达到一定值时,刀具磨损加剧影响表面加工质量,从而使表面粗糙度值变大。

参考文献

[1] 韩秋实,王红军.机械制造技术基础[M].北京:机械工业出版社,2010.

[2] 徐海华,徐放,赵逸群,等.正交试验法研究影响铣磨球面表面粗糙度的因素[J].新技术新工艺,2013(1):61-64.

[3] 胡知音,孟广耀,夏海涛.基于正交试验法的GH4169 高速铣削表面粗糙度研究[J].制造技术与机床,2011(1):44-46.

[4] 王素玉,赵军,艾兴,等.高速切削表面粗糙度理论研究综述[J].机械工程师,2004(10):3-6.

[5] 王伯平.互换性与测量技术基础[M].北京:机械工业出版社,2009.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息