近年来, 随着运输机械的发展, 柴油发动机的发展也上了一个新台阶, 在满足不同配套对象对功率需求的同时, 有大量的新品柴油机在诞生曲轴是柴油机的关键件之一, 其工作环境是在不断变化的气体压力和惯性力条件下, 承受着强大的方向不断变化着的弯矩及扭矩, 同时进行长时间地工作。因此, 其必须具备足够的刚性和疲劳强度, 以及良好的耐磨性。由于锻造速度慢和工艺复杂, 且价格昂贵, 影响了大批量生产。

为了降低生产成本, 围绕曲轴可靠性的提高, 在运用高强度球墨铸铁替代45 锻钢、4 0Cr : 加工强化技术方面, 取得了一定的新进展。下面对球铁曲轴目前使用较多的新工艺作一简述。

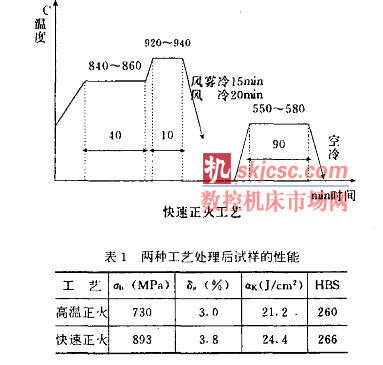

1.快速正火工艺

多少年来, 根据教科书和文献资料推荐, 球墨铸铁曲轴正火一直采用传统的完全奥氏体高温正火工艺。该工艺加热温度高, 处理时间长, 能耗大, 生产效率低,易产生过热, 过烧等缺陷。为此, 根据生产条件, 对热处理工艺参数进行了优选。运用正交试验方法, 从煤耗、曲轴强度、塑性、冲击韧性综合考虑, 确定的球铁曲轴快速正火工艺见图。

由表1 可以看出, 快速正火比完全奥氏体化高温正火的杭拉强度、延伸率、冲击值和硬度都有提高。这因其基体的不同所致。高温正火后的金相组织为珠光体+ 牛眼状铁素体。珠光体呈粗片状, 占85 写以上, 铁素体呈牛眼分布在石墨的周围。而快速正火所得组织,铁素体呈破碎状分布, 因快速正火加热温度稳定在Fe-C-Si 三元版析温度范围内, 温度愈高, 铁素体量愈少, 奥氏体量愈多。当冷却时, 奥氏体全部转变成珠光体, 而铁素体保留下来。因而奥氏体优先在原铁素体渗碳体界面及共晶团晶界处形核长大, 这样未向奥氏体转变的铁素体呈破碎状均匀分布在基体中, 冷却后保留下来的铁素体其形态不变。

破碎状铁素体的冲击值和延伸率比牛眼状高, 细小的晶料及细片状珠光体使其抗拉强度和硬度提高。山东文登曲轴厂应用快速正火工艺处理单缸、二缸、多缸球铁曲轴, 现年处理各类农机曲轴已达3 。余万件。曲轴的基体组织为85 % ~ 90 %细片状球光体和破碎铁素体, 几) 85 OMP a , 民妻3 % , 姚> ZoJ/ c m Z , 韧性增加, 性能合格率达98 %以上。产品经台架耐久性试验, 使用寿命超过7 0 0 0h , 安全系数n > 2 . 30 . 有必要一提的是, 对于球铁曲轴采用复合孕育处理, 应严格控制化学成分, 铸件中碳化物数量要能保证< 1 写, 可以应用此工艺。

2 .铸造余热正火

Q T 60 住2 牌号球墨铸铁曲轴采用正火处理, 虽有比较稳定的力学性能和金相组织。但工艺上则存在生产周期长, 铸件氧化严重, 变形大以及能耗高等问题。改用铸造余热正火处理, 可克服上述缺点, 显著降低生产成本。

四川南充劳动工厂用卡腰冲天炉熔制的铸态珠光体球铁的铁水炉前孕育处理Q T 6 00-2 柴油发动机曲轴。为获得良好的综合力学性能。原工艺为铸件冷至8 4 0 ~ 95 0℃ 时, 开箱将铸件进行正火处理。根据本厂的生产情况及产品结构, 经过测试及经验摸索, 确定农用柴油机汽车多缸发动机曲轴铸件, 在浇注完毕30 ~50 m in 后开箱。利用铸造余热进行正火处理, 使Q T 6 0 0-2 铸件的珠光体含量大于90 % , 其力学性能超过Q T 70-2 , 其a 值也完全高于2 %的韧性指标。

生产实践表明, 球墨铸铁的铸造余热正火处理要根据气温条件, 灵活掌握开箱时间, 这对稳定铸件质量是十分重要的。气温低时控制在3 o m in 左右开箱, 而气温高时则要控制在50 m in 内开箱。

另外, 在铸造过程中, 选用铜为微量合金化元素,其石墨化级另l!和大小有95 % 可控制在2 级, 极少低于2 级。

3 . 等温淬火处理

经不同温度等温淬火处理的球墨铸铁, 具有高强度、高韧性、高疲劳性能和优良断裂韧性, 被誉为近30年来国际铸铁冶金学方面的重大成就之一。

就我国单缸柴油机球铁曲轴生产而言, 除为数不多的厂家用正火加气体软氮化或轴颈中频淬火之类强化外, 大多数均推广整体等温淬火的单一强化工艺。

目前热处理用的许多电炉和淬火槽都可用于球墨铸铁等温淬火。一般加热条件限制在900℃ ×lh , 目前最常用温度取8 80 ~9 0 0 ℃ 之间, 奥氏体化的曲轴应很快放人淬火介质中才能得到满意的淬火效果, 等温温度取2 80 ~3 5 0℃之间, 可获得较高的综合力学性能。

根据N J2 4 -86 曲轴技术条件, 对等温淬火曲轴硬度定为H R C 38 ~48 , 金相显微组织为下贝氏体加少许马氏体及残余奥氏体。为此, 等温保温时间大约在45 m in 至lh 之间, 等温后应及时回火, 工艺为180℃时保温1 2 0m in , 空冷。使残余奥氏体进一步转变为下贝氏体, 隐针马氏体转变为回火马氏体, 同时消除曲轴内应力。奥一贝球铁组织为细针状下贝氏体, 白亮区<8 %, 磷共晶< 1 %, 渗碳体< 0. 5 %。奥一贝球铁曲轴系整体加热淬火强化, 因残余奥氏体的加工硬化, 给切削加上带来困难, 故推广及其应用还存在一定难度。解决此问题的方法, 除早期采取对淬火后曲轴进行局部加热退火软化外, 现在多半是根据过冷奥氏体转变原理, 给待加工部位套上铸铁套, 使该部位淬火时缓慢冷却, 改变组织, 降低硬度, 满足机加工要求。

九江动力机厂在推行奥一贝球铁中做了大量工作,他们在单缸柴油机曲轴批量生产中做到了带套淬火防护与吊具五装一体化上线生产, 从而使曲轴等温淬火工艺质量有了保证。

另处, 国内还有几家工厂在四缸柴油发动机曲轴上试验研究应用奥一贝球铁, 已取得了成功的经验。

4. 滚压强化工艺

目前, 国外对球铁曲轴已广泛采用圆角滚压强化工艺, 使疲劳强度成倍提高, 经圆角滚压处理后的寿命指标由3 %提高到97 %。

我国在进行滚压强化工艺方面, 也进行了一些有效的工作。球铁曲轴的滚压工艺参数, 应结合滚压杭床的实际情况, 选择滚压力和滚压圈数。影响滚压力的主要因素有材料抗拉强度几, 弹性模量E 和圆角半径。,滚轮半径R , 滚轮角度a 及相关轴颈的半径等。

东风汽车公司在引进的康明斯6B系列发动机曲轴上用高强度Q T 80 0 -2 球铁替代, 对圆角滚压强化工艺进行了较深人的研究, 取得了一定的成效。他们结合滚压机床的实际情况, 选定滚压参数为油缸压力4MP a , 强化滚压圈数1 4 , 滚压转速为3 0r / m in 。在D C 一1 电动谐振式疲劳试脸机上, 用升降法测疲劳极限, 循环基数为l0, 试验频率约47 Hz : , 试件失效判据为共振频率下降0.05Hz : , 对应裂纹长度约30 m m , 在进行该曲轴的滚压试验中, 从试验数据初步判断其疲劳极限在2 2 0 0N· m 左右。

进一步试验, 从结果可以看出, 球铁曲轴圆角滚压强化后, 轴颈淬火与未淬火其疲劳强度基本相当。Q T 8 0 0 -2 球铁制成的康明斯6B 曲轴, 不经任何强化,其疲劳强度在8 0 0N·m 以下, 滚压强化的球铁曲轴疲劳强度已达2 7 8 3 N·m , 疲劳强度提高了1 72 % , 按国标JB 3 2 8 5 一83 计算, 其安全系数均大于1 . 3 。

5. 小结

快速正火、铸造余热正火、等温淬火和圆角滚压等工艺方法对球铁曲轴进行表面强化处理, 已被公认为是发挥铸造材料潜力., 提高球铁性能的有效措施。

球铁曲轴质量提高较缓慢, 主要在推广先进工艺的路上步履相当艰难。从我国国情出发, 大力开展球铁曲轴加工强化技术的应用工作已势在必行。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com