日本制钢所采用了近净形铸钢技术和热轧铸造技术制造了长25 米重4 0 0 吨的大型船用柴油发动机的曲轴, 并取得高质量、高效益的成果。现将其作法摘要介绍如下:

一、船用曲轴

曲轴是柴油发动机直接与螺旋浆轴联结而传递推进力的。船用柴油发动机曲轴的制造方法, 大体上有二种, 一是整体制造的曲轴, 主要用于中小船舶和发电用中、高速的冲程的柴油发动机。另一种是组装式曲轴, 主要用于大中型船舶和发电用低速二冲程柴油发动机, 是将曲拐和轴颈部件热压成为整体。

组装式曲轴的曲拐有锻造和铸造二种制造方法, 锻造方法需要用压力机等装备气割及机械加工费用高, 因而土程的负荷大, 制造成本高。但是由于用压力机加工, 疲劳强度可提高。铸造方法与锻造方法比, 在成本上有优越性, 可批量生产, 但疲劳强度比锻造的低。

发动机缸套内的火卜发力, 通过连杆传到曲拐颈, 此力使曲轴旋转, 因而曲颈与拐臂间圆角部要求材料有高疲劳强度特性。因而对于组装曲拐, 要开发新的铸钢工艺, 使其有与锻造相当的高疲劳强度。

二、协桐工艺研究

利用铸造工艺的优势, 改善生产效率和单位消耗, 对于最大壁厚达一米, 重t 达3 5 吨的超厚超重的曲拐, 铸造时要达到近净型水平。有以下三个课题。

(1) 铸造缺欠的预测和控制技术, 铸钢件是向冒口方向进行凝固的。为求得能对凝固收缩补充钢水的方案, 重要的拐颈部位,冒口的设计应使其不出缺陷而且要增加工工艺补正量, 这是铸造工艺的常识, 但采用这种方案铸成后要用气割和机械加工的部位很多。要充分利用铸造的优点, 使其近净形化. 制造没有工艺补正t 净型铸件。对于钢水补给通道容易中断, 近净形状(拐颈与拐臂间圆角也铸出) , 要适当地配合使用冷铁和发热材料, 通过总体安排, 使轴颈和圆角等重要部位不产生缩孔缺陷, 所谓方向性凝固是最好的方案。为使这个方案做得最好, 用三维传热分析模拟和实际产生缩孔的位置进行复核, 判断缩孔巢判定的参数为G I , G为温度湿度(℃尹se c) , R 为凝固速率(CMI 以沁)(二新山参数)在某一定值以下, 极厚的铸件就会产生缩孔。以这个产生缺陷的临界值为基准, 通过后热分析就可以预测出可能产生缺陷的位置, 从而决定实施的方案, 可完全不发生有害的缺陷。

(2 )热裂的预测和防止圆角处是个重要的部位。是个热节点, 根据条件可产热裂,因而必须避免出现。开发的途径是: 预测拐颈的圆角部位热裂的发生。考虑到曲拐的形状, 进行了凝固时热裂的小型模型化实验,并结合热应力分析结果进行核对。这项小型实验中, 改变圆角的尺寸, R =0. 20、40、6 0m m 等。角部位铸型的也改变, 从砂型、冷铁以又埋人可收缩材料的砂型等, 作了各种组合的试验。裂纹的评价方法, 是采用磁粉探伤检查, 以求得裂纹缺陷长度与角部位全长的比, 即裂纹率(% ) , 另外从热应力分析结果计算出最大应变量(% ). 以此作出裂纹一应变图表, 从而找出裂纹产生的临界应变最。2 m ax =0., 2 。实际产品也适用此图表, 通过决定R 的极限尺寸, 决定了角部的最佳形状为R =20m m , 这些数据也可适用于近净型铸件的生产。

(3 )防止粘砂

为使冒口及铸件周围达到近净形化, 铸型浇注时进行了实测和热分析模拟, 以掌握热负荷时状态。极厚的拐颈的脱模部位与液相线相近的温度要持续数小时以上, 条件相当苛刻。开始, 曾从耐火度的角度对铸型用的耐火材料进行了研究试验, 由于不容易与铸体分离而放弃。从而再次对砂型进行了研究, 为了防止枯砂, 对铸型用砂、粘结剂和涂料的最佳配合进行摸索, 不造成枯砂有以下几种必要的条件: 砂子要有一定的耐火度; 与钢水不进行反应; 钢水不进人砂型。按上述思路的进行小型试验, 要使热负荷严重的部位, 近净型化, 砂型的最佳组合是: 原砂用人造莫来石砂; 粘结剂用碱性酚醛树脂; 涂料用特殊的氧化铝涂料。这样就可以在实际生产中得到没有粘砂的铸件。

三、局部铸造技术

为使拐颈的圆角部位微压缩而开发了热轧加工法。由回转工作台和加热喷咀与加压装置本体组成。

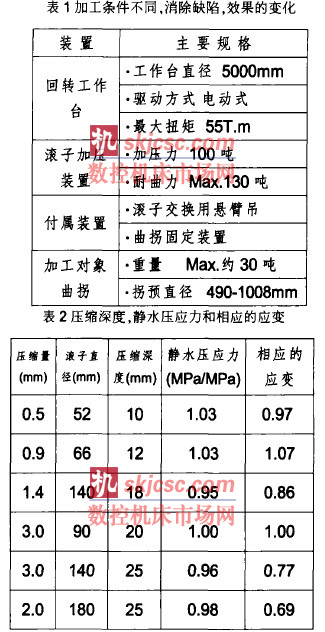

加压装置本体可在垂直于纸面的方向移动, 仅在轧辊工作时前进到回转工作台上面, 加压装置本体是两侧装有油缸的可升降的C 形框结构, 这两个油缸的端部分别装有工作辊和支撑辊,插进曲拐的拐颈和圆角进行加工。这项技术的特点是明确了微缩压的条件和结构紧凑的高耐荷重的重用轧辊的设计技术和作业条件。为适应各种不同的曲拐的热轧加, 在滚子的设计上也必须有尺寸的滚子。首先. 通过实验改变滚子直径和压人量时微压缩区的深度研究。加工条件不同消除, 消除缺陷的效果也不同, 压缩t 增加时, 效果的深度也增加, 但不是直线, 滚子的直径大时效果的深度也大, 详见附表1 。

为了更加明确微压缩的条件, 进行了三维有限元分析, 并与实验结果对比。微观缩孔完全消失的深度界限, 静水压应力和相应的应变值见表2. 但是, 加工时的静水压应力值, 实际上因加工温度和材质的不同而改变, 变形阻力. 也不同, 而必须变化。以90 m m 直径的滚子压缩3 m m 时深20 m m 外的静水压应力作为微观缩孔压实的限度值. 以求得滚子直径, 压缩t , 压实深度的关系。排除了温度, 材质等不同影响而整理出来的, 可用于操作条件的设计。实际生产的产品从表面顺次切削. 经过渗透操作、磁粉操作, 确认经过热轧加工后从表层到30 m m , 深度已消除缺陷。

四、应用效果分析

由于近净型铸造工艺, 材料利用率约提高, 10%。机械加费用可降低6 7%。曲拐应力集中部位的拐颈和圆角, 由于热轧化加工处理, 疲劳强度提高了26 %, 可以使铸钢件的可靠性提高到锻钢件同等水平。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com