1 引言

奥氏体不锈钢具有优良的机械性能, 良好的耐蚀能力、较突出的冷变形能力、无磁性, 因此广泛地应用于航空、航天、船舶及医疗器械等领域。但是不锈钢的切削加工性能比中碳钢差得多。以45号碳钢的切削加工性作为100%, 而奥氏体不锈钢1C r18N i9T i的切削加工性只为40% 。不锈钢的切削加工具有加工硬化严重、切削力大、切削温度高、不易断屑、易粘刀、刀具易磨损等特点, 给切削加工带来很大困难。

图1所示不锈钢管是某重点型号过滤器中的关键零件, 钢管材料为1C r18N i9T,i 直径为5 40mm, 厚度为2mm。要求在管壁上加工出直径为5 0. 25+ 0. 060 mm的通孔, 孔间距一致。曾采用钻模加工, 由于钻模盖住零件表面, 操作稍有不慎就会造成小孔漏钻, 同时钻头伸出较长, 刚性差、易折断, 造成零件报废。从工艺过程还可以看出, 不锈钢群孔去毛刺也非常难,也是个关键。为了解决上述问题, 必须选择新的工艺方法。

到目前为止, 除了用传统的机械钻削方法加工孔外, 常用的还有以下几种特殊工艺方法: 激光、电火花及电化学钻孔等。各种不同的加工方法各具特色、各有所长, 也各有其不足之处。但是与其它加工方法相比, 激光打孔具有很明显的优势。激光加工灵活、成本低、不需在真空室中进行, 加工速度快、效率高, 打孔孔径小、无接触、打孔深径比高, 可加工任意材料、环保等, 是未来打孔的发展方向[ 1 ] 。激光加工微孔的应用已经非常广泛, 目前成为一种在工业中最有效的加工方法之一[ 2- 4] 。由于激光打孔过程影响因素复杂, 如果参数与工艺条件选取不当, 孔的精度及孔径大小就难以达到确定的要求。因此, 本文通过实验研究了激光参数与工艺条件对激光在奥氏体不锈钢管上打孔精度的影响。

2 激光打孔试验

本实验采用如图2所示的华中科技大学激光科技有限公司生产的LW300 型N d: YAG 固体脉冲激光器。其最大脉冲频率为500H z, 采用平- 平腔型,每单脉冲输出能量为0. 1~ 3. 5J, 自由振荡脉冲宽度为0. 1~ 20m s。采用在相纸上打光斑的方法来测量激光的光束质量。采用常规的Nd: YAG激光打孔机加工微细孔时, 普遍采用减小聚焦透镜焦距f的方法, 但微孔的直径一般在0. 1 ~ 0. 5mm 的范围内,进一步减小f ( f< 20mm )是不利的。因为在打孔时喷溅物容易污染镜头的保护介质(如玻璃片) , 同时在偏离焦点时光束发散较大, 这给工件的安装和调节也带来一定困难。本实验装置的聚焦透镜焦距为25mm, 可有效保护激光镜头和减小因离焦量大而导致的发散角的扩大。

2. 1 激光脉冲能量对孔深和孔径的影响

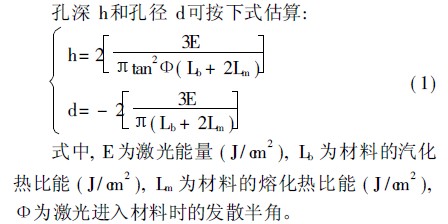

对于一套选定的光学系统来说, 焦平面上的激光光斑直径的大小是由作为工作物质的激光棒和光学系统的系统参数决定的。激光束焦点处能量密度的变化完全依赖于激光器输出的脉冲能量的变化,故通常孔深和孔径的变化主要通过改变脉冲能量来实现。被加工点材料的熔化和蒸发是形成孔的两个基本要素, 孔深的增加主要靠蒸发, 而孔径的增加则主要靠孔壁上材料的熔化和利用剩余蒸发压力对熔融状物质的排除。当激光功率很高时, 物质的蒸发将占材料去除的绝大部分, 而热传导引起的能量损失可以忽略不计, 激光脉冲能量几乎全部用于对材料的破坏和蒸发去除。首先依据下式对在直径为5 40mm 的1Cr18N i9T i 奥氏体不锈钢管上钻5 0. 5+ 0. 060 mm 的孔所需激光能量作一大致估计。

因同一种材料的Lm 和Lb 是固定的, 所以, 由上式可以看出, 打孔的深度和孔径的大小与激光的能量密切相关, 通过改变激光的能量可以获得所需打孔深度和直径。对于1C r18N i9T i奥氏体不锈钢, Lm= 3. 5 @ 104 J/cm2; Lb = 6. 3 @ 104 J/ cm2。将d、Lm、Lb代入式( 1)中, 求得E = 17. 4J。这个能量是钻直径为5 0. 25mm 的孔深度达2mm所需的总能量。对于脉冲激光来说, 这个能量由三个参数确定: 脉冲频率、脉冲宽度和单脉冲峰值功率。

它们之间的关系为:

E= f×w × P ( 2)

上式中, f- 脉冲频率; w - 脉冲宽度; P- 单脉冲峰值功率。

可以说, 这三个参数是影响激光打孔的关键因素, 如果参数选取不当, 加工出的孔其孔壁光洁度差, 有锥度, 特别是在孔壁上产生再铸层。这些都要影响小孔的加工精度和质量。

激光焊接机有三个参数可调: 电流大小、脉冲宽度和脉冲频率。在实际钻孔过程中, 首先通过调整电流大小来调整单脉冲激光能量, 又由于单脉冲能量:

Ep = w × P ( 3)

在脉冲激光辐射作用下, 当激光功率密度达到某一值时, 在一定的时间间隔内, 金属表面将达到沸腾温度, 并开始强烈地气化。热波和气化波将向金属深处传播, 轴向和径向热传导形成了一个熔融层,孔底蒸发时所形成的反冲脉冲将此融熔层沿着孔壁排出。为此, 必须有足够的蒸发速率。而这要取决于激光峰值功率密度的大小。功率密度太小, 由于热传导, 能量损耗变大, 热波的速度显著地高于气化波的速度, 所产生的液体排不出去或不能完全排除出去; 功率密度太大, 入射的光束会被产生的金属蒸气吸收, 从而使蒸气过热, 并把热量和压力冲击传到周围材料中去。只有在辐射强度适当时, 气化速度可与加热的速度相等, 才出现最佳的能量传输和加工质量。因此, 通过调整脉冲宽度的大小, 来保证激光峰值功率密度必须要大于1C r18N i9T i奥氏体不锈钢汽化所需的功率密度。

2. 2 激光脉冲宽度对打孔的影响

当激光脉冲功率一定时, 脉冲宽度的变化对孔深和孔径的影响较大。这是由于孔深与脉冲宽度关系是受材料导热率影响的。导热性好的材料, 用很窄的脉冲宽度来打孔; 导热性差的材料采用较长的脉冲宽度更为有利。孔深和直径与脉冲宽度有明显的依赖关系: 脉宽在一定范围内增加, 孔深增加, 而孔径有所减少。实验证明, 缩短激光脉冲的长度可以提高激光打孔的精度。脉宽越短, 加工小孔的质量越高。因此, 在能使材料汽化的前提下, 为了提高钻孔的质量, 尽量缩短脉冲宽度。

综合以上的理论分析, 再经试验优化后, 本试验中的激光参数和钻孔效果如表1 所示。由表1可知, 当选择单脉冲能量2. 7J、脉冲宽度0. 7 ms时, 所钻的孔其孔径和孔深基本上与实际钻孔要求相接进。

2. 3 辅助手段的采用

钻孔过程中, 采用侧吹氩气作为保护气体, 一方面, 用来保护聚焦镜头及抑制光致等离子体的形成;另一方面, 有利于清除气化物质和飞溅物。为获得高精度的孔, 激光打孔后, 用电化学腐蚀的附加方法进行精加工, 用酸溶液消除孔内的金属熔化物和毛刺, 以提高孔的圆度和光洁度。

3 结论

激光打孔是激光与材料相互作用的极其复杂的热物理过程, 影响激光打孔质量的主要因素有激光能量、脉冲宽度和脉冲频率等。在这些参数中找出最优的加工参数可以提高打孔的质量。实际上打孔质量的好坏并不是由某一个工艺参数决定的, 而是由这些参数相互匹配共同起作用的结果, 因此进行激光加工工艺参数对打孔质量影响的多因素分析是很有必要的。实验证明先在激光钻孔理论指导下参照所要钻的孔确定一个大概的激光参数, 然后再经实验优化, 按照优化后的激光参数来加工, 就能有效保证所加工孔的质量与精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com