1引言

目前,铝合金材料机械加工过程中最常用的方法有轧制、挤压、锻压三种。由于在每一种加工方法中使用的设备和工艺均不同,因此,其安全技术、事故发生的原因和防范措施都各有不同。

2 轧制安全

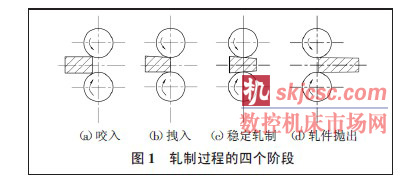

生产铝和铝合金板、带、箔的主要加工方法就是轧制。它是借助旋转轧辊的摩擦力将轧件拖入轧辊间,同时依靠轧辊施加的压力使轧件在轧辊间发生压缩变形的一种压力加工的方法。轧制过程的四个阶段如图1 所示。

2.1 危险机理

全油润滑轧制时,由于使用了大量用于降温润滑的轧制油、作动力用的高压油等易燃物质,容易发生火灾爆炸事故。在板带的轧制过程中,常常由于油压、张力、卷曲力和轧制力等参数发生波动导致断带,极易发生静电积累和打火现象,从而增加了全油润滑轧机的火灾爆炸危险性。同时,轧机的附属油库也是典型的危险源,其存放大量的轧制油,当油库内通风不好、油气浓度大,遇电火、明火或机械故障导致设备高温时,往往会引起火灾及爆炸事故。此外,作业人员稍有疏忽或操作不当,就易发生手或其它接近轧辊的部位沿轧辊旋转方向卷进轧辊的危险,造成人员重伤或死亡等恶性事故。

2.2 主要安全防范措施

(1)轧制工艺油要每年更换一次。(2)轧制工艺油不能超过安全使用温度,轧机工艺油系统要有温度控制装置,当油温超过轧机规定的最高温(根据轧机不同,一般为45℃~80℃)时,控制系统能够发出警报。(3)轧机要设有完好、有效的排风系统,以防油雾或油气积聚引发爆炸。(4)轧机系统要有良好的电气接地和静电导出系统。(5)轧机电气线路要全部采用穿管的方式,尽量减少接头,要有专人负责对轧机电气系统进行检查。(6)清理或修理轧制工艺油储存或输送系统及其相关设备时,要用有色金属工具,严禁使用黑色金属工具。(7)对油库及其输送系统要定期清理,对油泵电机等相关设备要定期维护检修。(8)整个轧机系统要配备良好的灭火系统,并按照定期检修维护制度进行检修,以确保系统灵敏好用。(9)轧机及其地下油库要制定完善的防火检查、岗位值班和安全责任制度。(10)禁止在轧机运转状态下进行清理、清扫、检修、维护,清辊必须在停机或“反转”状态下进行。(11)轧机本体应有紧急停车装置,且该装置能够使处于危险作业的人员在伤害发生前的瞬间进行操作自救。(12)轧机的进料部位应设置安全防护挡板,使物料恰好通过,而作业人员的手等即使接触该部位也不能被卷入。

3 挤压安全

生产铝和铝合金管、棒、型材料的主要加工方法就是挤压,被挤压金属在变形区能获得比轧制、锻造更为强烈和均匀的三向压缩应力状态,可充分发挥被加工金属本身的塑性,因此,采用挤压加工技术有很大的优越性和可靠性。挤压生产是对盛在容器(挤压筒)内的金属锭坯施加外力,使之从特定的模孔中流出,从而获得所需断面形状和尺寸的一种塑性加工方法。

3.1 危险机理

挤压生产过程中是一种高温作业,其动力工质在生产过程中处于高压状态,若设备出现故障或操作人员违章作业,极易造成人员烫伤、物体打击或设备损坏事故。另外,挤压机在“闷车”时,容易发生模具损坏崩出伤人和挤压轴折断事故。

3.2 主要安全防范措施

(1)挤压机开动前首先要确认回水阀门已经打开,否则不能开动设备。(2)开动挤压机时,一定要先开低压阀门后开高压阀门,停车时顺序则相反。(3)对挤压出的制品应制作专用工具进行承接和控制,以防其颤动打伤或烫伤操作人员。(4)挤压机开动时,操作人员严禁进到压挤筒和水压机活动横梁间的部位,更不准在开动工作台时将头部伸向前机架或压型嘴处探视制品,以免发生危险。(5)当“闷车”或挤压时,操作人员不得俯身往导路口内窥看,以免模子压碎或制品崩出伤人,不准在制品压出后俯视制品,以免制品突然翘起伤人。(6)发生“闷车”后,要及时停车进行处理,不可蛮干,以防事故发生。(7)换水压机挤压筒、挤压轴和其它主要工具前,必须把低压罐中的压缩空气放掉。(8)在对刚挤压出的制品进行质量检查时,防护用品要佩带齐全,并按章作业。(9)压挤残料要及时装入废料箱内,不得随地堆放,以免烫伤人。(10)停机前一定要把低压罐内压缩空气全部放出。

4 锻压安全

锻压是对塑性材料施加冲击力或静压力,使其在固态范围内分子发生流动,从而获得具有一定形状、尺寸、内部组织和良好机械性能制件的压力加工方法。锻压可分自由锻压、胎模锻压和模型锻压三种。尽管锻压方法还比较落后,机械化和自动化程度不高,手工操作比较多,劳动强度比较大,但由于其具有其他方法无法替代的优点,目前在我国的铝加工生产中仍普遍采用锻压方法。

4.1 危险机理

(1)炽热的锻坯、锻件和加热炉的热辐射容易灼伤工人,并使车间温度升高。特别是在炎热的夏季,操作者容易因出汗过多而造成虚脱和中暑。(2)锻压时由于锻锤与工件接触应力大,所以在锻压时车间的振动很大、噪声也大,工人经常在高分贝的噪声中工作,容易引起疲劳和耳聋。(3)锻压过程中可能发生模具的突然破裂和工件、工具、料头飞出,造成人身击伤和烧伤等事故。(4)劳动强度大,体力劳动多,容易使工人疲劳。(5)锻件形状常常有圆形、棒形等难堆放的形状,如果堆放过高,管理不当,容易发生锻件滚落,造成人员伤害。(6)老式的锻压机大多以水压作为动力,高压水的压力一般都在30MPa 左右,如果密封不严或其它故障导致高压水泄漏,会造成人身伤害或设备损坏事故。(7)为了防止锻件与锻坯粘连,保证锻件表面质量,锻压过程中往往要在模具上涂上一层含有石墨的润滑油。在高温下,润滑油燃烧产生大量的烟气,对操作者的呼吸系统会造成严重的影响。

4.2 主要安全防范措施

(1)现场各通道应保持畅通无阻,毛坯、锻件、工具都应放在指定地方。(2)严禁操作人员直接用手清除砧上的氧化铁皮或触摸锻件,以防刮伤和烫伤。(3)搬运锻件要遵守操作规程,控制单人搬运的重量,以防由于操作不当或配合不默契而造成扭伤和砸伤事故的发生。(4)润滑冲模及毛料时,必须使用长把油刷,油刷把的长度不得小于0.5m,脸部要尽量远离模子和毛料。(5)工作中不许任何人到活动横梁下部探视冲模及半成品,需要检查时必须将工作台移出。(6)用起吊棒起吊模具时,一定要将起吊棒插到位,并在吊运过程中不能离地面太高。(7)进行锻压操作时,操作人员要站到安全位置,以防热润滑油或锻件飞出伤人。(8)工作结束后要将操作手柄归到零位。

4.3 高压水泵站的危险及其预防

高压水泵站是为水压机提供动力的场所,水压往往在30MPa 以上,如果安全阀、压力表、水位控制装置等失灵或水压机、压力罐、压力管道等出现故障,就会发生爆炸、零部件变形或高压水高速射出伤人等事故。应采取以下安全防范措施:

(1)要设有防止系统超压的自动控制装置和报警装置,并确保其灵敏好用。(2)要设有高、低水位控制装置,以防空气跑入高压水管道和超压等事故的发生。(3)对水位控制系统及超压报警装置,要制定专门的检查测试和维护保养制度。(4)对高压管道,特别是连接部位及应力集中部位,要经常检查有无变形或其它异常现象发生。(5)检修高压系统时,对更换的零部件必须先确认材质,确认质量合格后,方可进行更换。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com