近年来我国自主开发了TC18( Ti-5Al-5Mo-5V-1Cr-1Fe) 超高强度钛合金,该合金兼有α + β 钛合金和β 钛合金的综合性能,强度高、韧性好,焊接性能优,特别适用于制造飞机起落架等关键部件[1,2]。然而,钛合金导热性能差,易于粘刀,因而切削加工难度大,而TC18 钛合金强度高,故其加工难度比一般钛合金更大[3 ~ 5]。车削加工是飞机起落架等关键部件的重要加工工序,车削加工试样表面粗糙度对其力学性能,尤其是对疲劳性能影响显著[4 ~ 6],加之钛合金材料的力学性能对表面状态尤为敏感,因此,在车削加工中合理地控制加工零部件的表面粗糙度十分重要。另外,在保障合适的加工件表面质量的前提下,提高加工效率、并兼顾合理的刀具寿命也是十分必要的[5,6]。关于钛合金切削加工技术的研究已有开展,并得到了一些有价值的数据和规律[3 ~ 10],然而多数研究工作主要针对刀具的磨损方面[7 ~ 10],而关于车削加工对钛合金表面粗糙度影响研究的工作相对较少,而以加工件表面粗糙度为判据对TC18 钛合金车削加工工艺参数进行优化的研究工作,目前尚很少见报道。

首先研究机械加工表面粗糙度Ra对TC18 钛合金疲劳寿命的影响规律,以验证严格控制车削加工试样表面粗糙度的重要性。然后利用正交试验法设计车削加工工艺参数,并以零件表面粗糙度Ra值为车削加工表面质量评价指标,对TC18 钛合金车削加工工艺参数进行优化研究。

1 材料及试验方法

1. 1 试验材料与试样

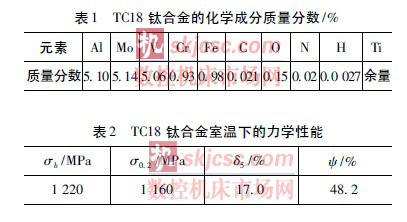

车削加工的材料对象为TC18 超高强度钛合金棒料,直径40 mm。热处理制度为: 840 ℃,1 h + 炉冷+ 750 ℃,1 h + 空冷+ 600 ℃,2 h + 空冷。通过双重退火处理获得α + β 双相组织。TC18 钛合金的化学成份、室温力学性能分别如表1、表2 所示。

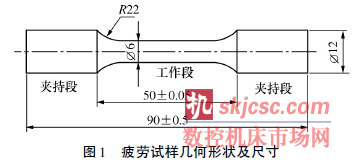

旋转弯曲疲劳试样几何形状及尺寸如图1 所示。为了揭示机械加工表面粗糙度对TC18 钛合金疲劳性能的影响规律,分别采用粗车、精车和精车后机械抛光的方法制备表面粗糙度Ra值分别为2 μm、0. 8 μm 及0. 06 μm 的3 种疲劳试样,进行疲劳寿命对比试验研究。

1. 2 试验方法

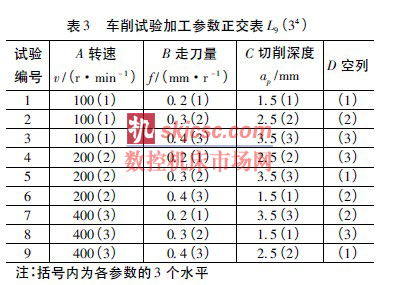

TC18 钛合金的车削工艺试验研究在CM6140车床上进行,使用伊斯卡( ISCAR) 公司生产的带TiAlN 涂层的硬质合金刀片,刀片型号为WNMG080412-TF,配合刀杆型号为PWLNR 2020K-08X。TC18 钛合金的车削工艺参数优化采用分别采用如表3 所示的三水平L9 ( 34 ) 正交试验方法,因素A、B、C 分别代表转速、走刀量及切削深度,由于加工参数只有3 个,所以D 列为空列作为误差列。通过改变切削速度、走刀量以及切削深度,研究车削工艺参数对TC18 钛合金表面粗糙度的影响规律。车削加工试验在冷却液充分供给的条件下进行。

钛合金车削加工试件表面粗糙度的测量利用日本三丰公司的Surf Test SJ-201 型粗糙度仪。疲劳试验采用PQ-6 型旋转弯曲疲劳试验机,转速3 000 r /min,室温下进行。首先通过精车试样的应力寿命( S-N) 曲线测试,确定合适的最高循环应力水平条件,在此相同应力条件下对比各表面粗糙度状态试样的中值疲劳寿命,平行试样为5 件。

1. 3 数据分析方法

分别采用直观分析法、方差分析法、Taguchi 分析法以及多元线性回归分析法综合分析车削加工试验结果[11 ~ 15]。Taguchi 分析法是由日本田口玄一博士创立的,它是一种以试验技术为基础,通过系统设计、参数设计和容差设计提高与改进产品质量的一种质量工程方法。田口法的核心分析工具是正交表和信号与干扰比S /N。在S /N 分析中,性能特性可以分成望小特性、望大特性和望目特性。为了获得最佳的加工性能,对表面粗糙度应采用望小特性来研究。对于望小特性,S /N 比值公式为

![]()

式中: Yi是第i 次实验结果( 即试验中被加工零件表面粗糙度的实际测量值) 。可以通过信号与干扰比和方差分析来预测车削过程可变参数的最佳组合。根据上述分析方法确定最佳车削加工参数,最后,通过验证性试验来考核所确定的最佳车削加工参数的合理性。

2 试验结果与分析

2. 1 表面粗糙度对TC18 合金疲劳寿命的影响

表4 所示为分别采用粗车、精车和精车后机械抛光的方法制备的3 种表面粗糙度( Ra值分别为2 μm、0. 8 μm 及0. 06 μm) 疲劳试样在600 MPa 最大循环应力条件下的疲劳寿命试验结果,每种表面粗糙度平行试样为5 件。600 MPa 最大循环应力水平条件的确定依据对精车试样的应力-寿命( S-N)曲线的测试结果。

表4 所示的疲劳寿命试验结果表明,机械加工表面粗糙度对TC18 钛合金疲劳寿命有显著的影响,表面粗糙度愈大,其疲劳寿命愈低,粗车试样 ( Ra = 2. 0 μm) 的疲劳寿命分别是精车试样( Ra =0. 8 μm) 和抛光试样( Ra = 0. 06 μm) 疲劳寿命的1 /53和1 /62,故机械加工中必须严格控制工件的表面粗糙度。原因是钛合金对表面缺口敏感性高,尤其是TC18 钛合金属于超高强度钛合金,其表面缺口敏感性会更高[16]。

此外,为了模拟承受弯曲交变载荷的航空零部件而采用了旋转弯曲疲劳试验方法,试样表面承受最大的交变应力幅值,故疲劳裂纹首先从表面萌生,因而表面粗糙度愈大,其疲劳裂纹愈易于在表面萌生,裂纹萌生寿命所占总寿命的比例会降低,由此导致钛合金表面粗糙度愈高,其疲劳抗力愈低。另外通过对比抛光和精车试样的疲劳寿命可以发现,尽管二者的表面粗糙度Ra值相差1 个数量级,然而,前者的疲劳寿命仅仅比后者提高了16. 6%,这说明TC18 钛合金的疲劳寿命与表面粗糙度Ra值并非呈线性变化关系,通过合适的精车参数控制表面粗糙度达到一定数值后,即可获得很高的疲劳抗力。由此可见,对于承受疲劳载荷的超高强度TC18 钛合金零件的车削加工来说,可以用表面粗糙度值Ra值作为评价指标,通过优化加工参数试验,获得合理的车削加工参数,以保证较高的TC18 钛合金的抗疲劳性能。

2. 2 直观分析

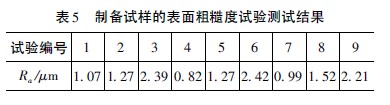

表5 为对应表3 所示的不同车削加工参数下所制备试样的表面粗糙度测试结果,考虑到试件表面粗糙度分布的分散性和测试数据的可靠性,采取测试被加工试件表面3 处不同位置的表面粗糙度,并取平均值作为试验结果。

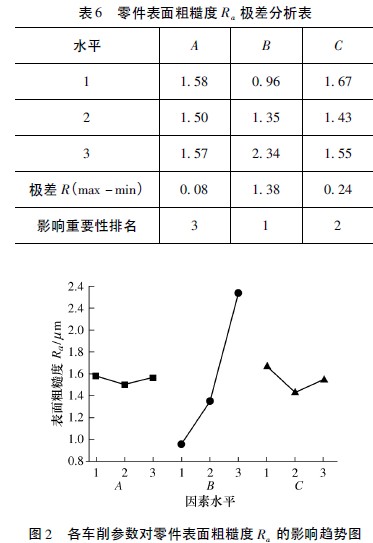

由表5 所示的试验结果可以看到,4 号参数加工试样的表面粗糙度值最小,Ra = 0. 82 μm,即与前面疲劳试验中的精车试样的表面粗糙度相近,其加工方案为A2B1C2 ( 表示A 因素第二个水平、B 因素第一个水平、C 因素第二个水平,即转速为200 r /min、走刀量为0. 2 mm/r、切削深度为2. 5 mm) ; 其次是7 号参数下加工件的表面粗糙度值较低,Ra = 0. 99 μm,其加工方案为A3B1C3。上述结果是通过试验直接得到的,为了进一步寻找最佳因素水平配合方案,分析过程中采用文献[12]中的主要计算公式,计算各因素的极差值如表6 所示,得到了各因素对零件表面粗糙度值的影响趋势图如图2 所示。

由表6 所示分析结果可以看出各影响因素的极差关系为RB > RC > RA,由此可以得到影响零件表面粗糙度各因素的主次顺序为: 走刀量B > 切削深度C > 转速A。从图2 可以看出: 因素B( 走刀量) 对零件表面粗糙度影响最大,随着走刀量的增大,零件表面粗糙度急剧增加; 因素A 与因素C 对零件表面粗糙度影响规律一致,均存在极小值点。从图2 可以直观得到获得最低零件表面粗糙度的最优车削加工参数组合方案为A2B1C2 ( 即转速为200 r /min、走刀量为0. 2 mm/r、切削深度为2. 5 mm) 。根据2. 1 节的疲劳试验结果可知,采用该车削加工参数可以获得很高的TC18 钛合金疲劳抗力。

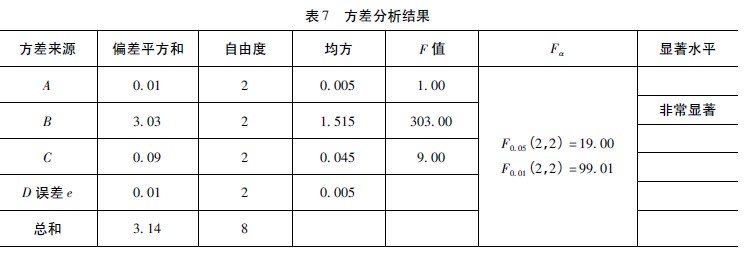

2. 3 方差分析

直观分析不能估计试验中必然存在的误差的大小,即不能区分因素各水平所对应的试验结果间的差异究竟是由于因素水平不同所引起的,还是由于试验误差造成的,因而不能知道分析的精度。为了弥补直观分析的不足,可采用方差分析的方法。方差分析就是利用试验结果的信息,对试验中哪些因素对试验结果有显著性作用,哪些因素没有显著作用作出合理判断的统计方法。表7 所示为方差分析结果,对于给定显著水平α = 0. 01 或0. 05,因素B( 走刀量f) 对粗糙度影响是非常显著的,因素C 与因素A 对粗糙度的影响不显著。这个结论与直观分析得到的结论是一致的。走刀量f 是车削TC18 钛合金零件表面粗糙度的主要影响因素,这一结论从理论分析上也得到了支持.[5]

2. 4 Taguchi 法分析

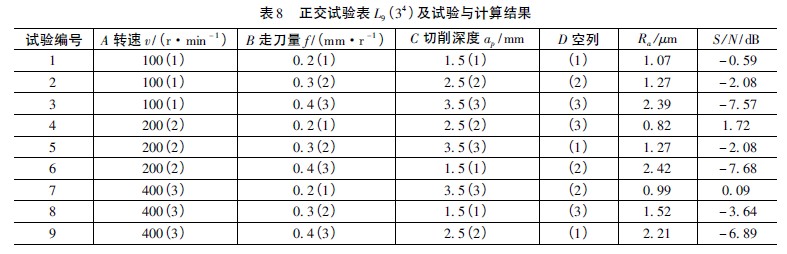

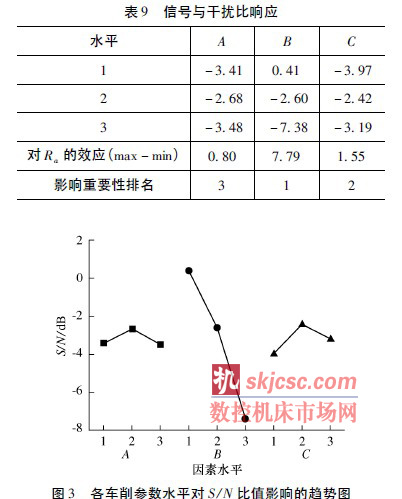

零件表面粗糙度Ra的望小特性S /N 比的计算分别将试验结果代入公式( 1) ,计算得到S /N 比值,表8 所示为正交试验表L9 ( 34 ) 及试验与计算结果。在Taguchi 分析方法思想中,S /N 比值越大越好。进一步计算信号与干扰比响应列入表9 中,并绘出各影响因素水平对S /N比值的趋势图如图3 所示。

由表9 可以看出,各参数水平对S /N 的影响效应不同,其中因素B( 走刀量f) 影响最大,且随着走刀量的增加S /N值急剧下降; 因素A( 转速v) 与因素C( 切削深度ap) 对车削试件表面粗糙度影响规律一致,均存在极大值点。根据各因素对S /N 的影响程度可以判定各车削参数对表面粗糙度的影响按主次排列次序依次为: 走刀量f > 切削深度ap > 转速v 。

根据Taguchi 分析方法思想中S /N 比值越大越好的原则,从图3 中可以得到获得零件表面粗糙度最低的最优车削参数组合方案为A2B1C2 ( 即转速为200 r /min、走刀量为0. 2 mm/r、切削深度为2. 5 mm) ,该分析结果与直观法、方差分析法的分析结果是一致的。

2. 5 多元线性回归分析

根据表8 所示的试验方案及试验数据,采用数理统计分析软件SPSS 13. 0 进行多元线性回归分析,可得车削试件表面粗糙度Ra与车削加工参数之间关系的多元线性回归方程

Ra = - 0. 378 + 4. 05 × 10 -5 v + 6. 9f - 0. 06ap ( 2)

上述回归方程可作为车削加工工件表面粗糙度数值的预测方程。

2. 6 验证试验

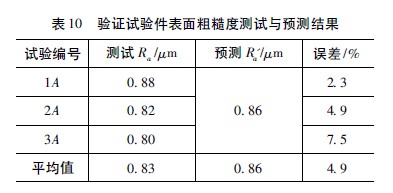

为了进一步验证上述优化车削加工参数组合方案及加工件表面粗糙度预测方程的合理性与可靠性,进行了验证试验。根据前面分析得到的最优参数组合为A2B1C2 ( 即转速为200 r /min、走刀量为0. 2 mm/r、切削深度为2. 5 mm) ,进行了3 次重复验证试验,试件的表面粗糙度测试结果和根据方程 ( 2) 预测的结果如表10 所示。

对比表10 所示的测试及计算结果可以看到,3次重复验证试验所加工试件的表面粗糙度测试值分别为0. 88 μm、0. 82 μm 及0. 80 μm,平均值为0. 83 μm。根据车削试件表面粗糙度预测方程( 2)计算所得到的Ra = 0. 86 μm,预测值与实际测试值间的误差平均为4. 9%。上述验证试验,不仅表明优化车削参数能获得较低的车削加工件表面粗糙度,试件的表面粗糙度数值稳定性好,而且表明了所得Ra预测方程的正确性。

3 结论

1) 机械加工表面粗糙度对TC18 钛合金疲劳抗力有重要的影响作用,粗糙度愈高,疲劳寿命愈低,粗糙度Ra从2 μm 降低到0. 06 μm,疲劳寿命提高61 倍。表面粗糙度Ra值可作为疲劳服役工况下钛合金零部件车削加工参数优化的评价指标。

2) 走刀量f 是TC18 钛合金车削加工零件表面粗糙度影响最显著的因素,车削加工参数对钛合金表面粗糙度影响程度的排序为: 走刀量f > 切削深度ap > 转速v。优化的TC18 钛合金车削加工参数为转速v =200 r /min、走刀量f =0. 2 mm/r、切削深度ap =2. 5 mm,此时可以得到较高的钛合金抗疲劳性能。3) 建立了预测车削加工TC18 钛合金表面粗糙度与车削转速、走到量和切削深度之间关系的定量方程,该方程预测结果与验证试验结果有良好的一致性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com