0 引言

随着制造业的发展, 国内阀门体这种批量较大的零件, 其制造精度和质量稳定性的要求也在不断提高。经过反复调研, 作者了解到目前的阀门制造业对阀门体的加工基本是采用多台普通车床进行分序加工, 需多次定位装夹加工, 操作者多次上下料, 加工效率低、零件成品合格率低。随着国内数控机床应用的飞速发展和普及, 专门针对阀门体开发设计一种一次装夹定位多工序复合加工的数控阀门专用机床越来越成为阀门制造业用户的迫切需求。

1 机床总体方案设计构想

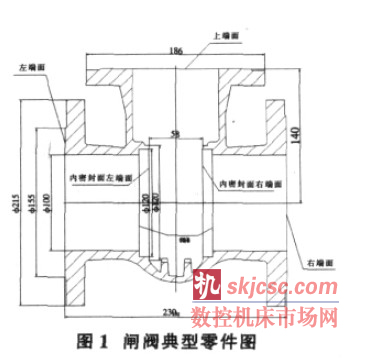

闸阀是一种应用非常广泛的阀门, 其阀门体材料为铸铁, 流过介质为液体, 尤其以水作为介质时, 因锈蚀损坏, 属易耗件, 市场需求量极大。图1 为一典型阀门体零件图, 零件呈“T” 字形, 须加工左右法蓝端面、水线、内部阀芯密封面, 加工质量要求主要集中于阀门两内端密封面的对称度、平行度和表面质量。

数控专用机床的设计关键在于如何实现针对零件的多工序、多台设备反复装夹定位加工多工序、尽可能设计为单台设备一次装夹定位复合加工, 从而提高加工效率、零件质量稳定性, 同时在设计过程中必须充分考虑模块化的设计理念, 并将之运用到专用机床设计中。

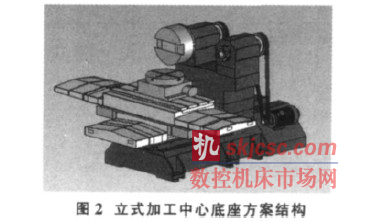

长期以来, 阀门体的加工用5 台普通车床完成一件阀门体的所需加工工序, C1: 加工上端面; C2: 加工左端面、锪水线及倒角; C3: 加工右端面、锪水线及倒角; C4: 加工右端内密封面及倒角; C5: 加工左端内密封面及倒角, 加工节拍大约28 分钟/件, 其中80%的时间用于零件的辅助定位装夹上, 按一个班8 小时计算, 一个班计一个月仅能生产500 多件。同时由于多次定位装夹, 定位基准和使用基准不一致, 加工后其主要工作面对称度要求难以控制, 零件尺寸一致性较差。由于操作工人加工过程中人为的因素, 因此零件质量稳定性差、加工经济性也较差。总体设计方案如图2 所示, 采用立式加工中心底座结构, 去掉原机床立柱, 保留两个移动轴, 在原立柱部分安装两个主轴动力头, 移动工作台上安装回转台, 夹具装夹工件置于回转台上, 靠转台转位180°, 从而实现对零件的双面加工。

从典型零件(图1) 可见, 技术要求较一般, 精度等级不高, 主要是两内端面的密封性, 因此为保证密封面的平行度, 考虑用镗床的径向刀架原理来加工内端面,问题的关键是如何开发一种较适合车床使用相应规格较小的径向刀架。考虑到采用最少的装夹次数, 实现多工序加工, 设计考虑了以下两个工艺方案: ①铣外端面、锪水线; 镗内端面、倒角, 加工节拍大约5 分钟/件;②锪水线、倒角; 镗外端面、内端面, 加工节拍大约6分钟/件。这两种方案在一次装夹的过程中, 能解决上述C2~C5 四个加工工序在一台机床上加工完成, 从零件加工时间上极大地提高了加工效率, 经过和用户沟通, 针对该企业的实际情况、考虑到生产成本等综合因素, 决定选用工艺方案②, 采用此方案按一个班8 小时计算, 一个月一班能生产2400 多件阀门体。与原加工方案对比从产量上比原来增加了380%。

2 平旋盘技术在车床主轴上的应用

在总体设计方案确定后, 考虑到阀门体内密封面加工技术要求对零件装配使用至关重要, 按设计及工艺方案, 要加工零件的内端面, 工件不旋转, 刀架就必须边旋转边作径向运动。结合模块化设计考虑, 以车床主轴单元作为模块化动力头单元, 将镗床的平旋盘技术应用到车床主轴系单元中成为设计的重点环节之一。

平旋盘机构在镗床、卧式镗铣加工中心应用较为成熟, 但将之开发设计应用车床主轴上使用, 目前国内仍然很少见。国外有专门的厂家将平旋盘开发为机床的功能附件, 但价格太高, 综合考虑机床的价格后选择自己设计有针对性、能满足加工需求的平旋盘。针对所加工通径准100mm 阀门体零件, 作为模块化设计, 可以与A2-6 号主轴标准单元相匹配, 考虑到转动惯量不能太大, 初步设计平旋盘规格为直径准350mm。

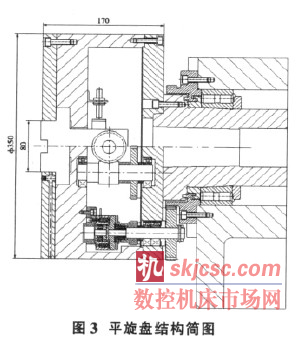

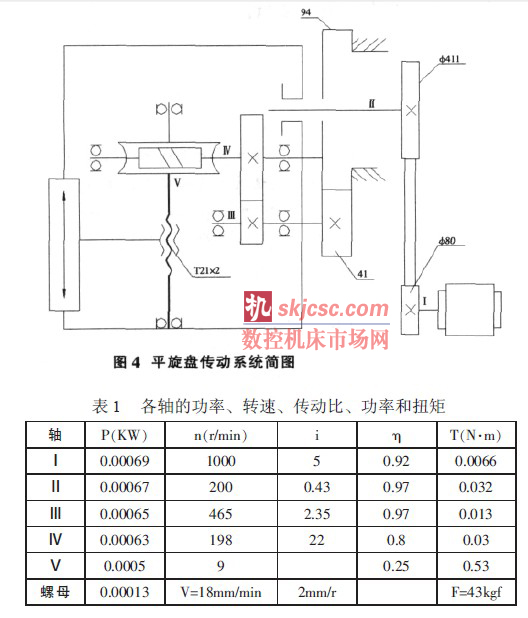

(1)平旋盘方案设计。实现刀架的直线运动可用齿轮齿条机构或丝杆螺母机构, 丝杆螺母传动结构简单、能实现很大的传动降速比、传动平稳、而且只要用较小的转矩, 就能获得较大的轴向牵引力、当螺旋升角小于摩擦角时, 还具有自锁作用。为得到较大的降速比平旋盘内部的传动采用齿轮和蜗轮蜗杆传动。采用XDL1 电磁离合器控制刀架进给运动的接通和断开, 离合器断开时, 主轴旋转, 而刀架不移动, 对刀完成后, 离合器接通, 主轴旋转同时经过齿轮、蜗杆蜗轮副、丝杆螺母, 实现刀架径向运动, 端面加工完成, 离合器断开, 退刀。径向刀架的移动极限位置用接近开关控制。最终确定的平旋盘结构如图3 所示。

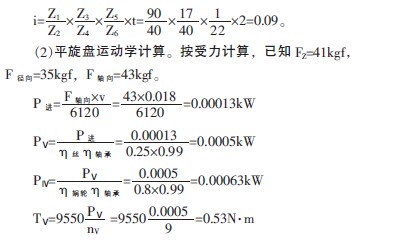

设定主轴的旋转方向为顺时针旋转(从机床正面看) , 则蜗杆的旋向是右旋, 丝杆旋向为右旋, 刀架滑板从右向左运动, 因此将丝杆的左支承定为主要支承, 右支承为辅助支承。为保证加工面的表面粗糙度, 确定进给量为0.1mm/r, 丝杆螺距定为2mm, 平旋盘的传动比:

![]()

TⅢ= TⅤ×i=0.53×1/22×1/2.35=0.01N·m

III 轴传递扭矩小, 因此选用XDL1 小型离合器足够。

3 机床的切削试验

通过以上几个方面重点设计, 配上大森数控系统、液压、润滑系统、防护外罩, STC100valve 数控阀门专用机床试制装调完成后, 对用户提供的试件进行了大量的加工试切, 目的在于摸索理想的切削参数和对机床的功能和可靠性进行有效的试验和考核, 受篇幅所限, 试切的详细过程和试验数据不再敷述, 仅对试切情况作一个简单的总结。

(1) 试切条件: ①试件为某公司提供的阀门;②主轴头1 转速600rpm;主轴头2 转速200~400rpm;③刀具为组合刀具;④液压夹具系统工作油压0.8MPa;回转台工作油压2.5 MPa。

(2)加工能力。锪水线和倒角切削力不大,在此主要介绍镗端面的情况。①主轴转速n=200mm, 切削深度ap=1.5mm 时, 切削工况较为平稳; ②主轴转速n=400mm, 切削深度ap=2.5mm 时,切削工况较为恶劣,夹具刚性有点不够, 但主轴电机和平旋盘各零件均未过载, 仍能完成加工。

(3)加工精度。①主轴转速n=200mm,切削深度ap=1.5mm 时, 两内端面的对称度≤0.06mm, 切削表面光整; ②主轴转速n=400mm, 切削深度ap=2.5mm时, 两内端面的对称度≤0.10mm, 切削表面有明显波痕。

4 机床研发总结

根据数控阀门专用机床的设计试制和试切加工情况, 证明总体设计方案和开发的车床用平旋盘都是较为成功的。阀门专用机床从提高加工的自动化程度、提高加工精度和提高加工效率三个方面满足了阀门加工对设备的要求, 具有较好的性价比。同时成功地将模块化设计理念应用到专用机床设计中,可以和立式加工中心进行模块化兼容。2008 年4月, STC100valve 数控阀门专用机床参展了CCMT2008 第五届中国数控机床展览会, 引起了相关阀门生产厂家的极大兴趣。目前改进设计试制完成,机床投入生产试用阶段。其中的平旋盘技术于2010 年5月获得国家专利, STC100valve 数控阀门专用机床将成为阀门加工的主力设备。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com