1 概述

阀门密封面的堆焊目的是提高密封面抗垫伤、划伤、耐腐蚀、耐磨损和耐冲蚀的性能。堆焊材料的综合使用性能是由其金属组织结构, 即堆焊金属的化学成分和热处理状态所决定的, 但有些材料不受热处理状态影响。由于各种堆焊工艺方法的特点不同, 亦产生不同的稀释率( 即母材对堆焊层金属的稀释作用) ,且不同的堆焊材料堆焊在不同的基体母材上,由稀释率所产生的作用也不尽相同。欲获得低稀释率或无稀释率的表面工作层, 则需根据堆焊材料和堆焊方法, 合理地选择堆焊层数和厚度。

2 相关标准

阀门密封面堆焊层厚度的确定一直为阀门设计制造人员所关注。采用多层堆焊可降低母材表面工作层的稀释率, 但材料消耗增加, 而且由于焊层的增高, 焊层裂纹倾向加大, 需采取较为复杂的焊接工艺加以控制, 制造成本加大。在满足阀门密封面使用性能的前提下, 尽量降低堆焊层厚度是阀门优化设计的目的之一, 各国均制定了相应的标准。

2.1 美国石油学会( API)

API 600-1991 和API 6003 ( 第五版) -1991 等标准中规定, 堆焊制造的阀门密封面,其堆焊层加工后的最小厚度为0.06 英寸 ( 1.6mm) 。

2.2 法国核工业( RCC-M)

RCC-M-1988 S 篇焊接S8532 堆焊方法 ( 推荐使用的) 规定了耐磨堆焊层的要求。

a) 氧乙炔耐磨堆焊 必须使用渗碳火焰。火焰的外形必须使长度约为焰芯宽度的3 倍。

当母材开始渗析和稀释时, 必须对耐磨堆焊层进行覆盖并将熔化金属中过度渗碳控制到最低限度。

b) 药皮焊条电弧耐磨堆焊 为了抵消稀释作用, 要求有足够数量的堆焊层。长弧施焊法可以减少母材的渗透稀释作用。

c) TIG 或等离子电弧耐磨堆焊通常,保护气体必须是适当纯度的氩, 它也可以是经过氢化处理的。采用的焊接技术必须使支撑母材有最小的稀释。

2.3 国家标准( GB)

GB 984-85 中指出, 熔敷金属的化学成分检验和硬度检验, 应在焊层厚度8mm 以上进行。即只有按此方法检验, 方能保证标准中所列各种堆焊焊条的堆焊金属的化学成分和硬度。

2.4 国家核行业( EJ/ T)

EJ/ T1027.9-96 中指出: 采用药皮焊条电弧堆焊, 其堆焊层数必须足以抵消母材稀释作用的影响, 一般堆焊层数为3~ 4 层, 经加工后堆焊层厚度不小于4mm; 采用钨极氩弧堆焊, 所采用的堆焊工艺必须最大限度地减小母材的稀释, 堆焊高度必须足以抵消母材稀释作用的影响, 加工后堆焊层厚度不小于3mm;采用粉末等离子弧堆焊方法, 可实现单层堆焊, 也可双层堆焊, 加工后堆焊层厚度不小于2.5mm。

上述标准中, 从不同角度对阀门密封面堆焊层厚度进行规定。API 标准中规定了堆焊层的最小厚度, 而堆焊层厚度的上限, 则应视实际产品的具体情况而确定。RCC-M 标准和EJ/ T 标准中, 对阀门密封面堆焊钴基合金的堆焊方法以及与其相适应的堆焊层高度的确定, 作了较为详细的规定。

3 堆焊方法

采用不同方法堆焊阀门密封面, 其单层稀释率为: 埋弧自动焊> 手工电弧焊> 钨极氩弧焊> 等离子弧焊> 氧-乙炔焰焊( 表1) 。

3.1 埋弧自动焊

埋弧自动堆焊是一种熔敷率较高的堆焊工艺方法, 目前用于阀门密封面堆焊的仅有铁基合金材料。一般采用单层单道堆焊, 对于焊层要求较宽的则采用双丝或带极堆焊; 虽然埋弧自动堆焊的稀释率较大, 但其堆焊金属的合金一般均由药芯焊丝过渡或者焊剂过渡的方法获得, 在药芯焊丝和过渡型焊剂的研制过程中充分考虑了这一因素, 从而使单层堆焊的堆焊金属合金成分达到设计要求。

埋弧自动堆焊的单层厚度一般可达3~5mm。实验表明, 从焊层表层向下逐层( 每层0.5mm, 直至剩余焊层0.5mm。) 车削金属屑, 分析化学成分, 并检测表面硬度, 其结果基本相同( 表2) , 这是因为整体焊层处于同一电弧冶金状态所致。因此, 采用埋弧自动堆焊的方法堆焊阀门密封面, 堆焊层可满足API标准规定的经加工后焊层最小厚度1.6mm 的要求, 实际产品中常根据阀门通径大小, 其焊层厚度选定为2~ 4mm。

3.2 手工电弧焊

手工电弧焊堆焊阀门密封面是比较常用的工艺方法, 其特点是设备和工艺简单, 操作容易, 可根据需要灵活地选择堆焊焊条。目前国内有铁基和钴基2 类合金材料。

手工电弧焊的熔深较大, 单层堆焊的稀释率为15% ~ 25%, 采用直流弧焊电源反极性接法或焊条摆动和长弧堆焊等操作手法可相对减小熔深, 降低稀释率。要获得无稀释率的表面工作层至少要堆焊4 层, 经加工后焊层厚度6mm 以上。对有些药皮过渡型焊条( 铁基) ,在焊条设计时考虑了母材的稀释作用, 故堆焊2~ 3 层, 经加工后焊层厚度3mm 以上即可满足其使用性能。由于堆焊焊条的种类很多, 其特性不一, 因此应根据其说明书的介绍合理确定堆焊层厚度。

3.3 钨极氩弧焊

钨极氩弧堆焊是以焊丝作为填充材料的堆焊工艺方法。由于其只能采用固定的直流正极性接法, 理论上讲其熔深大于手工电弧焊, 但由于手工操作送丝可适当控制熔深, 因此单层堆焊可控制稀释率为10%~ 20% 。

用于氩弧堆焊的焊丝有钴基合金和镍基合金, 这类合金的堆焊金属中对铁含量要求比较严格( 一般为≤ 5% ) , 采用钨极氩弧焊堆焊2~ 3 层, 控制焊层的平整度, 经加工后焊层厚度3mm 以上, 可满足要求。

3.4 等离子弧焊

等离子弧是一种高效热源, 其电弧区温度可达20 000K, 其平缓的弧外焰特性能获得浅而均匀的熔深, 是堆焊的理想热源, 因而被广泛地用于阀门密封面的堆焊。

用于阀门密封面堆焊的有粉末等离子弧堆焊和送丝等离子弧堆焊2 种形式。粉末等离子弧堆焊以合金粉末作为填充材料, 利用专用的焊接设备使堆焊过程全部自动化。一般堆焊1层即可实现加工后焊层2mm 的厚度, 虽然单层堆焊稀释率为5% ~ 30% 。但在合金粉末制造时考虑了这一因素, 使其性能符合设计要求。由于是单层堆焊, 堆焊金属处于同一电弧冶金条件, 实验表明焊层0.5mm 与焊层2mm具有同样的性能。粉末等离子弧堆焊钴基合金应在2 层以上, 方能使堆焊金属中铁含量达到标准要求。

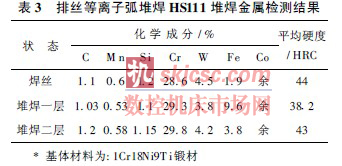

送丝等离子弧堆焊是根据堆焊面的宽度,预先将焊丝点固成排状, 平铺在待堆焊表面,用等离子弧将其熔化的一种堆焊方法, 亦称为排丝等离子弧堆焊, 常用于堆焊钴基合金焊丝。送丝等离子弧堆焊比粉末等离子弧堆焊的熔深浅, 单层堆焊稀释率为5% ~ 15% 。欲获得无稀释率的表面工作层需堆焊两层以上, 经加工后焊层厚度为3~ 4mm ( 表3) 。

3.5 氧-乙炔焰焊

氧-乙炔焰焊火焰能率低, 因而堆焊熔敷率低, 但其熔深浅, 单层堆焊稀释为1% ~ 10% 。对于堆焊材料熔点低于基体材料熔点的堆焊则属于钎焊, 其稀释率近似为零。氧-乙炔焰堆焊的填充材料有粉末和焊丝2 种, 以粉末作为填充材料需采用特殊的焊炬和自熔性合金粉末, 一般单层堆焊厚度可达0.8~ 1.5mm, 经加工后厚度0.5mm 即可满足要求。以焊丝作为填充材料( 钴基合金) 的堆焊采用普通焊炬, 2.5~ 3 倍的乙炔过剩火焰。堆焊单层, 堆焊金属中的含铁量即可满足标准要求。但由于乙炔过剩火焰会在堆焊金属中产生增碳现象, 所以堆焊金属中含碳量要求较严格的堆焊不宜采用。

4 结论

阀门密封面堆焊层厚度应根据堆焊材料和堆焊工艺合理确定。堆焊铁基合金材料, 宜采用粉末等离子弧堆焊或埋弧自动堆焊。这2 种工艺方法都具有自动化程度高及生产效率高的优点, 只需堆焊一层, 经加工后焊层2.0mm以上即可满足使用性能。目前用于埋弧自动堆焊材料的品种较少, 其应用范围受到一定限制。堆焊钴基合金材料, 宜采用送丝等离子弧堆焊或钨极氩弧堆焊, 一般需堆焊两层, 经加工后焊层3~ 4mm, 即可满足要求。氧-乙炔焰粉末堆焊( 亦称喷焊) 是一种应用灵活, 节省材料的堆焊工艺方法。对DN ≤ 80mm 的阀门密封面堆焊尤为适用, 只需堆焊一层, 经加工后0.5mm 以上即可满足要求。手工电弧堆焊应按照焊条说明书规定的要求确定堆焊层数和焊层的厚度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com