高速加工的概念是由德国切削物理学家Carl.J.Salomon博士于1931年首先提出,他发表了著名的Salomon曲线,创造性地预言了超越Talor切削方程式的非切削工作区域的存在,提出如能够大幅度提高切削速度,就可以越过切削过程产生的高温死谷而使刀具在超高速区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。

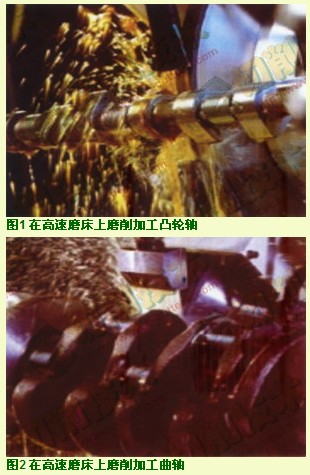

高速磨削的机理

在高速磨削加工过程中,在保持其它参数不变的条件下,随着砂轮速度的大幅度提高,单位时间内磨削区的磨粒数增加,每个磨粒切下的磨屑厚度变薄;实验表明在高速磨削条件下,磨屑的截面积仅为普通磨削条件下的几十分之一。从而导致了每个磨粒承受的磨削力大大变小,所以总磨削力大大降低。

若通过调整参数使磨屑厚度保持不变,由于单位时间内参与切削的磨粒数增加,磨除的磨屑增多,磨削效率会大大提高。高速磨削时,由于磨削速度很高,单个磨屑的形成时间极短。在极短的时间内完成的磨屑的高应变率(可近似认为等于磨削速度)形成过程与普通磨削有很大的差别,表现为工件表面的弹性变形层变浅,磨削沟痕两侧因塑性流动而形成的隆起高度变小,磨屑形成过程中的耕犁和滑擦距离变小,工件表面层硬化及残余应力倾向减小。此外,高速磨削时磨粒在磨削区上的移动速度和工件的进给速度均大大加快,加上应变率响应的温度滞后的影响,会使工件表面磨削温度有所降低,因而能越过容易发生磨削烧伤的区域,从而极大扩展了磨削工艺参数的应用范围。

和普通磨削相比,高速磨削有以下特点:

生产效率高。由于单位时间内作用的磨粒数增加,使材料磨除率成倍增加,最高可达2000mm3/mm·s;,比普通磨削可提高30%~100%。

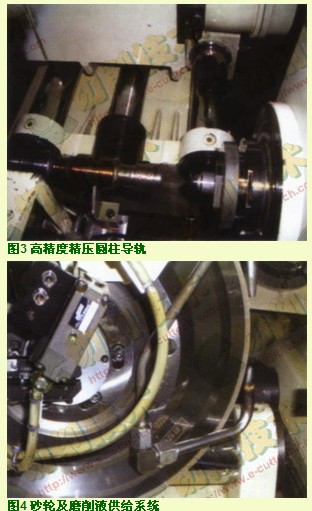

砂轮使用寿命长。由于每颗磨粒的负荷减小,磨粒磨削时间相应延长,提高了砂轮使用寿命。磨削力一定时,200m/s磨削砂轮的寿命是80m/s磨削的2倍;磨削效率一定时,200m/s磨削砂轮的寿命则是80m/s磨削的7.8倍。这非常有利于实现磨削自动化。

磨削表面粗糙度值低。超高速磨削单个磨粒的切削厚度变小,磨削划痕浅,表面塑性隆起高度减小,表面粗糙度数值降低;同时由于超高速磨削材料的极高应变率(可达10-4~10-6s-1),磨屑在绝热剪切状态下形成,材料去除机制发生转变,因此可实现对脆性和难加工材料的高性能加工。

磨削力和工件受力变形小,工件加工精度高。由于切削厚度小,法向磨削力Fn相应减小,从而有利于刚度较差工件加工精度的提高。在切深相同时,磨削速度250m/s磨削时的磨削力比磨削速度180m/s时磨削力降低近一倍。

磨削温度低。超高速磨削中磨削热传入工件的比率减小,使工件表面磨削温度降低,能越过容易发生热损伤的区域,受力受热变质层减薄,具有更好的表面完整性。使用CBN砂轮200m/s高速磨削钢件的表面残余应力层深度不足10m。从而极大地扩展了磨削工艺参数地应用范围。

充分利用和发挥了超硬磨料的高硬度和高耐磨性的优异性能。电镀和钎焊单层超硬磨料砂轮是高速磨削首选的磨具。特别是高温钎焊金属结合剂砂轮,磨削力及温度更低,是目前高

45.html

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com