数控机床的发展趋势是智能化、高速化和精密化[1 - 3]。主轴部件是数控机床最为关键的部件,其动、静态性能对机床的最终加工性能有着非常重要的影响。随着机床速度和精度的提高,对其关键部件的静动态性能提出了更高的设计和加工制造要求[3 - 5]。因此,国内外研究机构和科研院所对主轴部件的动、静态性能展开了广泛、深入的研究。

对于加工中心,主轴部件不仅更为关键,而且其动态性能对切削加工产生很大影响。主轴在对切削点处刀具和工件造成的综合位移影响中所占的比重在60% ~ 80%。因此在加工中心设计中,保证主轴部件具有较好的静动态特性是十分重要的[6 - 9]。

以所设计的车削中心主轴为研究对象,通过APDL语言建立主轴的三维有限元参数化模型,对主轴进行静动态分析,比较了主轴在共振和设计工况下的振型,找出该主轴的危险点并进行了相关验算。从而在该机床的设计阶段预测了该车削中心主轴的应变和应力情况,为主轴结构进一步改进提供了相关依据。

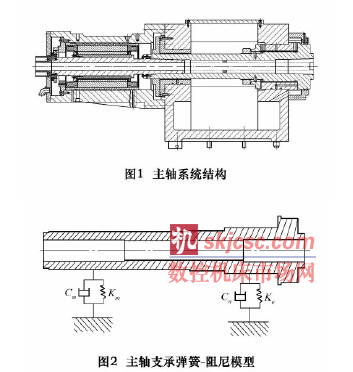

1 车削中心主轴系统结构

该车削中心由床身、主轴箱、卡盘、床鞍、尾座、纵横滑板、电动刀架、数控系统、伺服驱动系统、电气系统、液压系统、冷却系统及润滑系统等构成。主轴的前后轴承均采用动静压轴承。图1 为该主轴系统设计结构,采用外装式电主轴。

2 有限元参数化建模

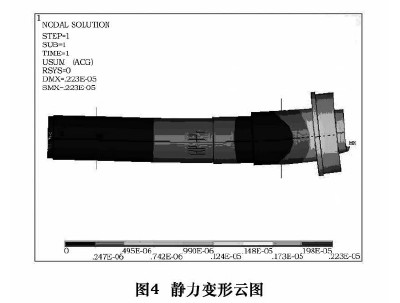

在建立有限元模型的过程中,采用弹簧- 阻尼单元模拟动静压轴承的弹性支承,每个支承采用4 个沿圆周方向均匀分布的弹簧- 阻尼单元来模拟[9]。分别建立了使用两组弹簧来模拟主轴支承情况的模型,如图2 所示。

由于主轴轴承的轴向刚度很大,阻尼对横向振动特性影响很小,所以在建立有限元模型中仅考虑径向刚度影响,利用沿轴向均布的弹簧- 阻尼单元来模拟轴承支承。其中,前支承处弹簧刚度为0. 7 GN/m,后支承处弹簧刚度为0. 6 GN/m。

为避免在模型转换中丢失特征,利用ANSYS 参数化建模语言APDL 直接建立主轴模型,并均匀划分网格。主轴采用Solid45 单元,在轴瓦中点与主轴结合处的圆周截面上沿圆周均布4 个弹簧阻尼单元,单元类型选择COMBIN14,单元长度可按照各处轴承的内外圈半径确定。外圈节点采用关键点建立,内圈节点直接选择划分网格后主轴上相应节点,同时保证弹簧单元的划分数目为1,外圈节点限制全部自由度,内圈节点只限制轴向自由度。如图3 所示,三维有限元共含有24 164 个单元和27 428 个节点。

3 结果与讨论

3. 1 主轴静态分析

该机床电动机功率PE为23 kW,传动系统效率η为0. 95,主轴转速nc为6 000 r /min,计算直径D

![]()

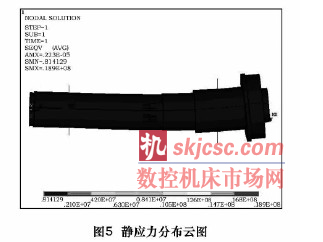

采用静力学分析,该有限元模型结果如图4 所示,主轴的最大位移δmax = 2. 23 μm,且发生在主轴前端。由式( 2) 得到主轴的静刚度Kj为203. 1 N/μm。

如图5 所示,在外载荷的作用处存在应力集中,即主轴上的最高Von Mises 应力为18. 9 MPa。经查40Cr的屈服强度为785 MPa,即使考虑应力集中的情况,根据第四强度理论,主轴强度依然满足要求。

3. 2 主轴模态分析

为保证得到准确的分析结果,将已经建立的三维有限元静力分析模型适当修改,作为主轴模态分析的有限元模型。

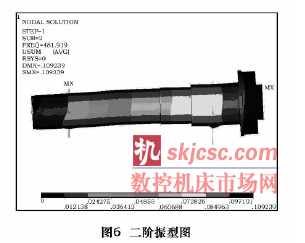

设定所要提取模态的频率范围的最小值为0 Hz,经ANSYS软件计算后,提取出主轴前8 阶模态,得到

主轴前8 阶的振动特性,各阶振型和频率如表1 所示,其中第二阶主轴振型图分别如图6 所示。

从表1 可得,主轴的第一阶扭转振型不能用来计算主轴的临界转速,从二阶固有频率开始,主轴最低临界转速为28 915. 2 r /min,而主轴的最高设计转速为8 000 r /min,低于主轴临界转速的1 /3,因此能够有效地避开共振区域,保证机床的加工精度。

3. 3 主轴谐响应分析

在主轴谐响应分析之前,首先确定按正弦规律随时间变化的载荷,即激振力。在车削加工中,激振力的幅值即为车削力,公式为:

![]()

在一般加工状况,振动频率的范围选择0 ~ 800Hz,由式( 1) 和式( 3) 确定谐响应分析的激振力。精确的谐响应分析需要大量的时间,所以本课题首先对整个振动频率范围进行分析,通过减少子步的方法来缩减分析时间,得到主轴在振动频率范围内的径向响应位移曲线。但由于子步数量有限,该曲线仅给出变化趋势和共振点的大致位置。为精确地得到主轴径向响应位移,需对某段频率范围进行精确分析,增加该频率范围内子步数量,得到精确分析结果,进而评估主轴的响应特性。

在ANSYS 软件的时间历程后处理器中,首先需要定义要查看的变量,才能观察变量对频率的响应关系。变量的定义直接关系主轴响应分析的结果。一般情况下,主轴上的危险点都应被包含在这些变量之中。如遗漏了一些危险点,就可能造成对主轴响应特性的错误评价,得到的主轴动刚度也会发生偏差,致使所生产出来的机床达不到实际生产中的加工精度。

为了避免上述情况的发生,拟对该主轴的5 个危险点进行分析,即对主轴的前端、前支承位置、后支承位置、主轴中点和主轴后端的响应位移进行分析,综合得到主轴的响应特性。

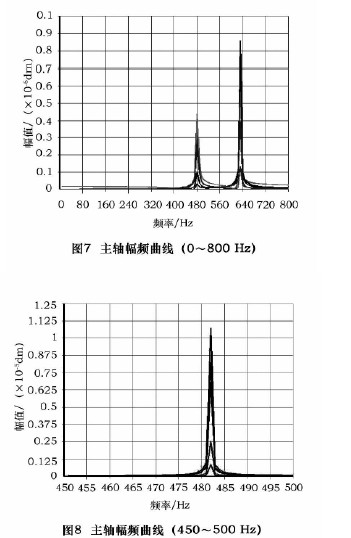

设定激振频率的范围为0 ~ 800 Hz,经谐响应分析后,主轴前端、前支承、后支承、主轴中点和主轴后端的径向幅频曲线如图7 所示。当激振频率为481 Hz和631 Hz 时,主轴出现明显的响应位移,与模态分析中所得到的主轴固有频率相吻合,说明在这两个频率附近产生共振。

设定激振频率的范围为450 ~ 500 Hz,控制子步数量为50,重新进行谐响应分析,得到481 Hz 左右的幅频曲线,如图8 所示。主轴前端的位移响应最为突出,在481 Hz 之前位移响应突然增大,最大位移达到11 μm。主轴的动刚度明显下降; 在481 Hz 之后位移响应又突然下降,主轴动刚度逐渐提高。在此段范围,主轴的最小动刚度为41. 17 N/μm。

在实际生产中,主轴在设计阶段尽量避开共振区域,因此对主轴在共振点处的分析并不能完全说明主轴动态特性的好坏。因课题所设计的主轴最高转速为8 000 r /min,为得到主轴准确的响应分析结果,对转速为8 000 r /min 时进行了谐响应分析。

如图9 所示,当主轴转速为8 000 r /min 时,最大应变为2. 84 μm,此刻的主轴动刚度为159. 47 N/μm。通过对动刚度的分析,可以判断本课题中所采用的主轴满足设计需要,在进行实际加工过程中,可以满足精度要求。

4 结语

针对某精密车削中心的初步结构设计模型,建立其主轴的三维有限元参数化模型。在静力学分析、模态分析以及谐响应分析基础上,对其静刚度,固有频率和动刚度进行计算分析。通过谐响应分析预测了当机床最高转速达到8 000 r /min,其动刚度为159. 47 N/μm 满足精度和使用要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com