随着发动机日益向轻量化、结构简单化、性能优质化方向发展,发动机曲轴制造技术和工艺发生了很大的变化。在当今市场产品严重同质化的情况下,为提高产品竞争力,近年来发动机曲轴加工采用了不少特种工艺,以增强企业的竞争优势。

先进的曲轴加工生产线一般都比较短,但效率高、产量大,加工出的曲轴质量好且很稳定。如美国底特律Ford发动机厂曲轴生产线只有17道工序,占地面积6967m2,但年产V8发动机球铁曲轴53.5万件。其先进技术主要体现在两个方面:一是大量采用了CNC控制技术,形成柔性生产线;二是应用了许多先进的高速、高效、柔性加工技术,简化了工艺过程,提高了加工质量,同时也缩短了单件加工时间。另外,为适应降低成本等需要,近年来发动机曲轴加工采用了很多特种工艺,相比之下,国内大多数生产线还存在较大差距。

先进加工技术及装备

1、钻质量中心孔技术

曲轴属于细长类零件,加工过程中主要定位基准是两端中心孔,按其加工位置可分为两种:一种是利用双V型块或其它方式找出曲轴支承轴颈的几何中心,在此中心上加工出的中心孔称为几何中心孔;另一种是利用专门的质量定心机测出曲轴的质量中心,在此中心上加工出的中心孔称为质量中心孔。由于毛坯的几何形状误差和质量分布不匀等原因,一般两者并不重合。

国内生产线中多采用几何中心孔,但是利用几何中心孔作定位中心进行车加工或磨加工时,工件旋转会产生离心力,不仅影响加工质量,降低定心元件的使用寿命,而且在加工后剩余的动不平衡量较大。基于这种原因,国外大都采用质量中心孔,利用专门设计的测试设备来测试质量中心,然后加工出中心孔,并且可将铣两端长度和加工质量中心孔合并为一道工序,采用CNC技术控制,加工效率很高。但需要注意的是,若毛坯弯曲变形严重或质量严重分布不均匀,采用质量中心孔仍不能彻底解决上述问题。因此,笔者认为曲轴的质量中心孔和几何中心孔应按毛坯质量的好坏合理选用:如果毛坯质量好,加工余量小且加工余量分布均匀,这时曲轴的质量中心孔与几何中心孔会基本重合,不必花费较高的经费购置质量定心设备;如果毛坯质量较差,加工余量大且加工余量分布不均匀,则优先选用质量中心孔。

2、数控车-车拉技术

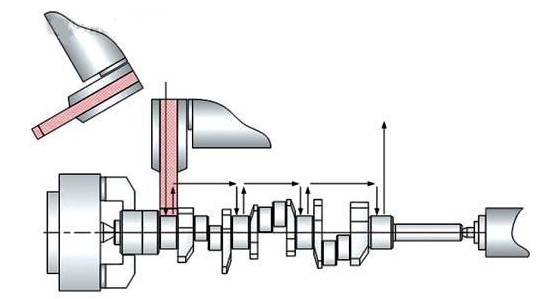

车拉技术在国外大量用于半精加工曲轴的主轴颈和连杆轴颈。其加工形式可分为3种:直线车拉、内环刀具旋转车拉和外环刀具旋转车拉。

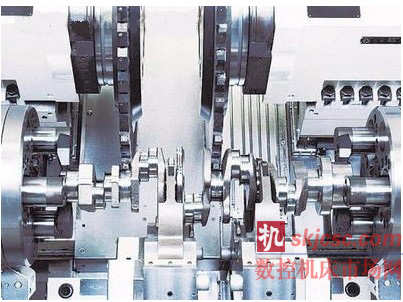

图1 双刀盘车-车拉机床

3、数控高速外铣技术

对于平衡块侧面需要加工的曲轴,CNC高速外铣技术比CNC车削、CNC内铣、车-车拉的生产效率更高。以四拐曲轴为例,CNC车-车拉工艺加工连杆轴颈要二道工序,而CNC高速外铣只要一道工序即可完成(应用工件回转和铣刀进给伺服连动控制技术,可以一次装夹不改变曲轴回转中心随动跟踪铣削曲轴的连杆轴颈)。

CNC高速外铣的优点包括:切削速度高(可高达350m/min)、切削和工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高且柔性更好,因此CNC高速外铣将是曲轴主轴颈和连杆轴颈粗加工的发展方向。

4、CNC内铣技术

CNC内铣加工性能指标高于普通外铣加工,尤其对于锻钢曲轴,内铣更有利于断屑,刚性特别好。数控内铣铣削工艺是目前国际上曲轴连杆颈粗加工先进的加工方法之一,尤其是大功率锻钢曲轴的加工,内铣工艺更是首选。

5、数控磨削技术

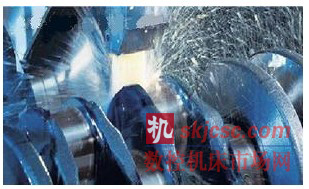

曲轴传统的磨削工艺均采用磨削线速度为35m/s的普通曲轴磨床,砂轮进给和修整为手动进给,轴径和台肩的磨削余量大,砂轮耐用度低,需技术工人精工细作才能磨出精品。目前,曲轴磨削采用多种磨削方式来加工,图2为曲轴CBN磨削。

图2 曲轴CBN磨削

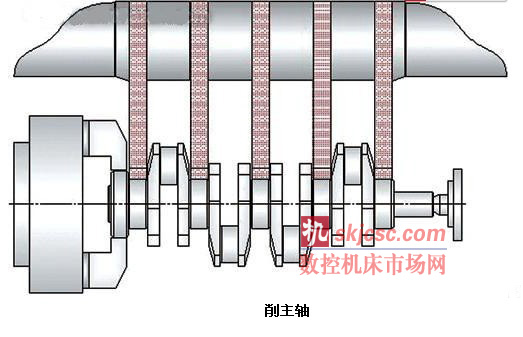

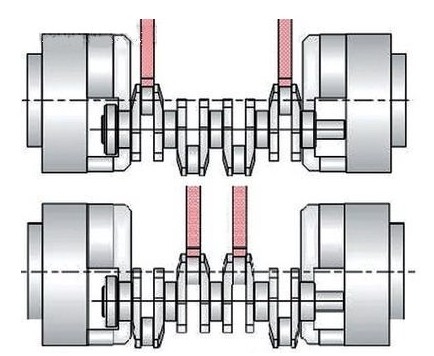

曲轴磨削可采用的技术有单序加工和复合加工等工艺。采用单序加工方式加工磨削效率很高,磨削后轴颈的跳动量容易控制,砂轮一次修整完毕后能保证各轴颈尺寸的一致性。缺点是柔性差,只能加工一个系列产品。加工曲轴前端和后端的有宽砂轮组合磨削等。例如,磨削四拐曲轴主轴颈采用的工艺有五砂轮磨削(如图3),磨削四拐曲轴连杆颈采用的工艺有双砂轮磨削(如图4)。

图3 五砂轮磨削主轴

图4 双砂轮磨削连杆颈

复合加工是指一次装夹磨削所有主轴颈和连杆轴颈,磨削连杆轴颈采用先进的摆动跟踪磨削技术,这种磨削方式最大的优点是柔性化好。复合加工有两种可以采用的工艺:顺序磨削主轴轴颈及连杆轴颈(如图5)和同步磨削主轴轴颈及/或连杆轴颈(如图6)。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com