一、问题的提出

齿轮、蜗轮传动精度要求越来越高, 对滚齿机的加工精度提出了更高的要求; 另方面, 采用/ 滚剃珩0工艺成批生产齿轮时, 由于在剃齿和珩齿加工中会将一部分几何偏心误差转化为运动偏心误差, 故也要求滚齿加工具有较高的精度, 以免在剃、珩工序后公法线误差超差。

分析滚齿机加工过程可以发现, 引起工件周节累积误差的原因除工件安装因素以外, 其主要原因一是滚齿机分度传动链的传动误差, 二是滚齿机工作台轴线漂移( 详见参考文献[ 2] ) 。另据参考文献[ 1] 介绍,工件周节累积误差的2/ 3 是由滚齿机的分度蜗杆蜗轮副( 特别是蜗轮的制造及安装误差) 造成的。为此采用各种各样的滚齿机补偿装置, 来补偿滚齿机分度蜗杆蜗轮传动副的传动误差, 以达到提高加工精度的目的。现有滚齿机补偿装置有如下几种型式: 蜗杆窜动式, 行星齿轮式, 凸轮摆杆式和以控制论观点设计的消除传动误差的机械反馈装置等。以上几种装置均是由设计误差修正凸轮, 并改装机床来形成分度蜗杆的附加转动或附加轴向窜动, 从而造成分度蜗轮的附加转动来达到补偿传动误差的目的, 均存在机床改装复杂、需精确锉削修正凸轮、安装检修麻烦等困难, 而且有些装置还存在着加工不同齿数的直齿轮需锉削不同升程的凸轮的缺点。

针对上述问题, 笔者设计了开环数控误差补偿装置, 简介如下。

二、开环数控误差补偿装置的结构与特点

1. 系统结构

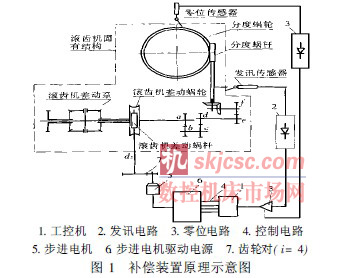

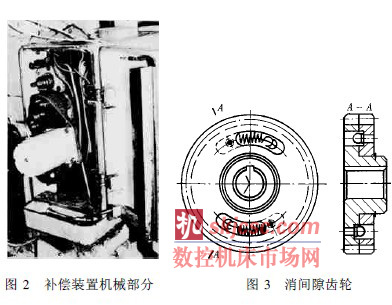

补偿装置原理参见图1, 其由1 台工控机1、发讯电路2、零位电路3、控制电路4、步进电机5 及驱动电源6 和一对降速比i= 4 的齿轮副7 组成。在滚齿机分度蜗轮蜗杆传动误差补偿曲线中选定一点作为补偿起始点, 再将其对应的工作台位置标定为零点, 并设置零位传感器及零位电路3, 作为补偿的基准; 在滚齿机差动挂轮箱中取下差动挂轮架, 在原安装差动挂轮架的位置安装重新设计的托架, 托架上装有步进电机5,步进电机5 的轴与滚齿机差动系d2 轴( 滚齿机差动系差动蜗杆输入轴) 通过一对降速比i= 4 的齿轮副7 相连( 如图2) , i = 4 齿轮副7 主要作用是起系统连接作用, 同时也可降低步进电机5 的脉冲当量。图2 所示表明机械装置安装简单, 整个安装过程仅需几分钟, 且不需作任何调整, 为消除齿轮副的正反转的传动间隙,固定在d2 轴上的大齿轮设计为如图3 所示的消间隙齿轮。

2. 工作原理

首先精确检测并拟合出滚齿机分度蜗轮蜗杆传动误差曲线, 然后将相应的补偿曲线按分度蜗轮转角离散化, 并存入工控机1 的EPPROM 中; 在加工直齿时,根据加工齿数按加工斜齿配置分齿挂轮及选择差动离合器, 根据加工中分度蜗轮的不同转角, 用工控机1 查找出相应转角的补偿脉冲值, 驱动步进电机5 高速正反转, 将相应误差修正量经i = 4 的齿轮副7, 输入到d2 轴上, 此补偿运动经滚齿机差动蜗轮蜗杆副传递,在滚齿机运动合成机构中与主运动合成, 经分齿挂轮a、b、c、d、e、f和一对锥齿轮, 共同驱动分度蜗杆, 这样, 分度蜗杆除主运动以外, 还迭加了一个从差动传动链传来的高速附加转动, 从而使分度蜗轮产生附加转动来补偿其传动误差。

3. 工作过程描述

首先向工控机1 输入要加工的齿轮齿数, 由工控机1 根据存入的离散化的分度蜗轮蜗杆传动误差补偿曲线及相应的脉冲当量自动计算出相应于蜗轮每齿的补偿正反转步进脉冲数; 按下补偿开关后, 在工作台转到设定零位时, 由零位电路3 发出补偿允许信号, 这时补偿系统开始工作, 由发讯传感器在分度蜗杆每转一周时发出一个讯号, 经由发讯电路2 处理后送至工控机1, 由工控机1 的累加器计算出分度蜗轮距离零位的转角, 然后根据分度蜗轮转角查得相应误差修正脉冲量, 接着由控制电路4 控制步进电源6, 驱动步进电机5 高速带动固定在滚齿机差动系d2 轴上的消间隙齿轮, 通过运动合成机构产生分度蜗轮的附加转动来补偿工作台对应该转角位置的传动误差, 工控机1 完成此工作后返回待命状况, 等待发讯电路2 下一个信号的来临, 并在累加数等于分度蜗轮齿数时将累加器重置为初始值。形象一点的描述, 可把工控机1 加步进电机5 的组合认同为一个补偿的“数字凸轮”。

三、开环数控误差补偿装置补偿效果验证

1. 验证条件简述

1) 验证用机床( 见表1、表2)

2) 切削齿坯

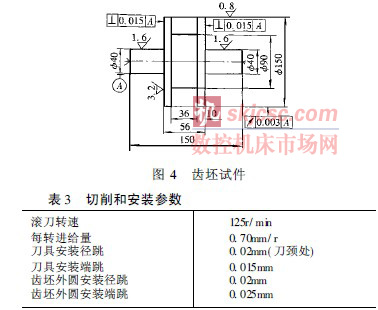

由于滚切加工时, 影响工件周节累积误差因素较多, 如每次工件的安装偏心就带有随机性, 为尽可能地使有补偿与无补偿试验中各项条件及工艺系统各特性参数相同, 保证可比性, 设计了如图4 所示齿坯制造基准、加工安装基准与测量基准重合的高精度双联齿坯试件, 以保证在相同安装条件下安装夹紧、加工及测量。在加工中一次走刀加工出两片轮齿, 仅仅区别在加工一片轮齿时不加补偿运动, 加工另一片轮齿时加上补偿运动, 这样, 通过从同一位置开始测量双联齿轮的二片轮齿的周节累积误差就可以比较补偿效果。

3) 切削和安装参数( 见表3)

4) 测量仪器

使用德国进口891E 齿轮测试中心: 测量误差0. 001mm。

2. 补偿效果

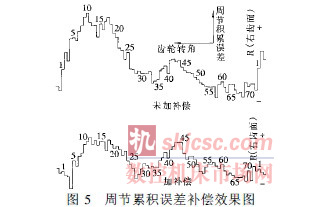

1) 齿轮周节累计误差的补偿效果( 实验1)加工试件为m= 2, Z= 73 齿坯( 如图4) , 试验结果如图5( 图上数字表示从起点开始齿数) , 可以看出,齿轮周节累积误差由未加补偿的0. 051mm 减小到有补偿的0. 031mm, 效果相当显著, 但误差曲线出现双峰特征。为检验图5 所示的试验结果是否存在偶然性,加工了约10 个各种齿数( 模数均为2, 避免换刀) 的如图4 所示的齿轮。结果发现, 补偿效果都很显著, 降低误差幅值均达30%~ 50%, 且各齿轮的周节累积误差的曲线相位具有很好的一致性, 也几乎在同一相位出现双峰误差。

2) 机床工作台回转轴线漂移造成几何偏心的补偿 ( 实验2)

由文献[ 2] 可以得知, 误差/ 双峰0现象的出现是由于机床工作台回转轴线漂移造成, 工作台轴线漂移造成二方面的误差: 其中引起分度蜗轮蜗杆中心距Af 脉动造成的传动误差已包含在分度蜗轮蜗杆传动误差曲线中, 在实验1 中已得到修正; 而引起加工齿轮与刀具中心距Ao 脉动造成的类似于几何偏心特征的传动误差如何补偿, 以前未见有文献报道。

文献[ 4] [ 7] 中曾介绍用几何偏心来补偿运动偏心, 从而使齿轮左右齿面周节累积误差均减小的方法; 类似地, 试采用人为造成运动不均匀来观察是否可补偿由于Ao 脉动引起的类似几何偏心特征的周节累积误差。

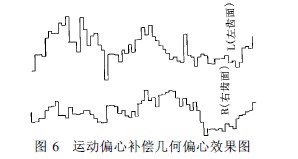

加工试件仍采用m= 2, Z = 60 齿坯( 如图4) 。补偿方法为在补偿曲线的基础上, 在周节累积误差曲线中对应的二个低洼区相位迭加二个正三角波误差修正量( 幅值均为0. 02mm) 。

实验结果见图6, 可看出, 试件左、右齿面在迭加补偿波后累积误差分别为0. 026, 0. 023, 均达到JB179 ) 83 规定的5 级精度, 双峰形状有了明显改善。实验证明, 用人为造成的运动不均匀也能补偿由具有几何偏心特征的误差所造成的齿轮周节累积误差。

3) 补偿效果对后续工序的影响( 实验3)图7 剃齿后周节累积误差滚齿后一般还有剃齿、珩齿工序, 将对齿轮周节累积误差均造成一定的影响,对实验2 中已切齿的试件进行剃齿加工, 然后测量齿轮周节累积误差, 实验结果见图7。对比图6, 可以看出, 双联齿坯中经过补偿的齿轮片右齿面的周节累积误差幅值无明显变化, 但左齿面周节累积误差值略有增加, 但仍稳定在5 级精度 ( JB179 ) 83) 。而未加补偿的齿轮片在剃齿后周节累积误差曲线改变很大, 很大程度上改变成了单峰形状,且误差幅值有所增大, 实验用m= 2, Z = 60 未加补偿的轮齿在剃后周节累积误差幅值为0. 046mm, 众所周知, 剃齿加工纠正的是齿轮周节累积误差中的几何偏心部分, 并会将部分几何偏心误差转化为运动偏心误差, 由此可以认为, 经过补偿的齿轮片在剃齿前、后, 轮齿左、右齿面周节累积误差形状、大小基本上无什么变化, 说明该齿轮在滚齿后已基本上没有Ao 脉动的影响, 进一步验证实验2 中用运动不均匀来修正Ao 脉动引起的几何偏心误差是成功的。从这个角度也可看出开环数控补偿的价值, 即不但能方便地补偿运动的不均匀, 还能方便地创造一个不均匀的运动来补偿Ao 脉动引起的误差, 使齿轮在滚、剃加工后能稳定地达到5级精度( JB179 ) 83) 。这对采用/ 滚剃珩0 工艺加工齿轮时, 防止齿轮公法线超差具有十分重要的意义。

四、结论

1. 用数控开环补偿系统补偿滚齿机范成误差的低频部分( 特别是分度蜗杆蜗轮副的传动误差) 效果是显著的。平均降低齿轮周节累积误差30% ~ 50% , 使原只能加工8 级精度的旧滚齿机可以稳定地加工出周节累积误差精度为5 级的齿轮, 而且有足够的精度储备,在经过剃齿加工后, 累积误差仍可稳定在5 级精度以内( JB179 ) 83) 。

2. 机床工作台轴线漂移可引起加工工件的径向和切向误差。轴线漂移误差中Ao 脉动是1B1 反映在工件周节累积误差中, 影响十分大, 设计的开环数控系统可以方便地减小工作台轴线漂移引起的误差, 这在国内尚末见报道。

3. 实践证明, 设计的数控开环补偿系统设计合理,性能可靠, 操作方便, 且对机床无任何改动( 甚至于不在机床上钻一个安装孔) , 特别是在试切几个齿坯测量后, 可以方便地对一些共性问题作局部调整, 极大地提高了工作效益, 一般工厂均可方便地使用, 且造价不高, 具有一定的推广价值。

4. 由于数控开环补偿系统占用了滚齿机的差动系统, 故它只能补偿加工直齿轮及蜗轮, 不能补偿加工斜齿轮及齿数> 100 的质数直齿轮。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com