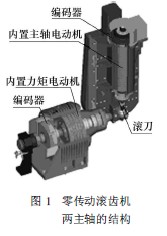

滚齿机加工系统的刚度、固有频率和阻尼是影响机床加工精度的重要因素, 也是评定机床质量的重要参数。如何合理地对滚齿机加工系统进行评定, 对机床及其主轴的设计, 以及加工过程中对误差的补偿都具有重要的意义。本文所研究的YK3610数控零传动卧式滚齿机工件主轴和滚刀主轴都取消了齿轮传动链, 采用了内联传动方式, 因此研究零传动滚齿机加工系统的动态特性成为一项新的研究内容。该滚齿机两主轴结构的三维图如图1所示。这种传动方式响应时间短, 传动效率高, 传动精度远远高于齿轮传动滚齿机, 因此对于今后提高齿轮加工精度具有重大意义。其传动精度主要决定于反馈装置的精度, 由于直接驱动只有很少的运动部件, 所以噪声很小, 系统中唯一的磨损件是轴承, 维护减少, 如果轴承采用定期润滑, 整体电主轴装置就能达到零维护。

可以看出, 使用零传动技术, 机床的结构将会得到最大限度的简化, 它是机床设计和制造技术的一次重大革新, 将大幅提高滚齿机床的加工精度和加工效率。

1 滚齿机加工系统刚度动力学模型

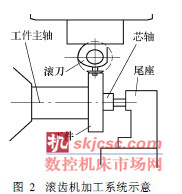

YK3610零传动滚齿机为卧式加工滚齿机, 在加工过程中工件安装在芯轴上, 芯轴装夹在工件主轴上, 工件主轴由力矩电动机(简称DDR 电动机)直接驱动, 为了提高加工过程中主轴系统的刚度, 减小由于滚齿切削力作用使主轴变形带来的加工误差, 芯轴的末端使用尾座顶尖支撑, 如图2所示。

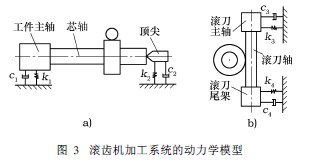

由图2 可知, 滚齿机在加工过程中, 与工件有直接关系的是工件主轴、顶尖、滚刀主轴和尾座, 这四部分的动态特性将直接影响到工件的加工质量, 为了便于分析, 只考虑影响加工精度的动力响应的水平方向(加工误差敏感方向)的分量。基于以上分析, 假定各振动都是线性的, 由于整个系统的振幅和阻尼都比较小, 可认为主轴系统各质量都是由质量点构成, 滚齿机加工过程的主轴系统简化成如下模型: 1)将工件、芯轴和夹具简化为一体,由于芯轴本身的刚度和刀具对工件径向切削力在工件加工质量的同一方向产生相同的影响, 所以将两者简化为一个单自由度弹簧系统; 2)由于工件主轴本身的刚度在加工过程中对工件加工质量也产生影响, 故将工件主轴本身刚度简化为一水平的单自由度弹簧系统; 3)尾座顶尖系统的刚度在加工过程中产生水平方向的振动, 是影响工件加工质量的又一大因素, 同样将其简化为与工件主轴正交方向的单自由度弹簧系统。对滚齿机主轴系统刚度简化的动力模型如图3所示。

2 加工系统刚度数学模型

211 各振动体的传递函数

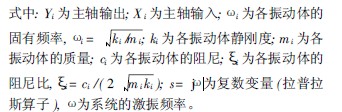

把刀架、尾座及工件主轴看作单自由度振动体,各振动体的传递函数可表示为:

212 加工系统刚度传递函数

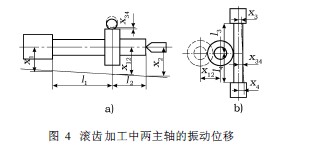

滚齿机在加工过程中, 由于工件主轴、芯轴两端模态刚度、阻尼和质量不同, 所以在径向切削力的作用下, 工件主轴发生振动位移, 如图4a所示; 同理滚刀轴也发生了振动位移, 如图4b所示。

工件在切削力的作用下发生的振动位移x 12为:

x12 = ( x2 l1 + x 1 l2 ) / ( l1 + l2 ) ⋯⋯⋯⋯⋯⋯⋯ ( 2)

滚刀在切削力的作用下发生的振动位移x 34为:

x34 = ( x4 l3 + x 3 l4 ) / ( l3 + l4 ) ⋯⋯⋯⋯⋯⋯⋯ ( 3)

滚齿切削过程中系统发生的振动位移x系统是由工件振动位移和滚刀振动位移两部分组成的, x系统为:

x系统= x12 + x34 ⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ( 4)

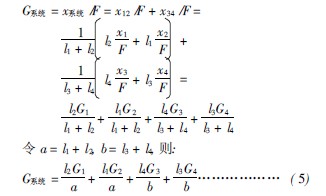

由传递函数的定义可知:

式中: G系统为滚齿机主轴系统的传递函数; G 1、G 2、G3、G 4 分别为工件主轴头、顶尖、滚刀主轴头、滚刀尾座系统的传递函数; F 为切削力在径向的分量。

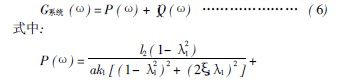

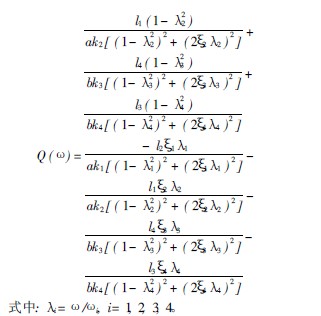

式( 5)实际为滚齿机床的平均动柔度, 将式( 1)代入式( 5)并进行整理可得:

式( 6)是滚齿机主轴系统动柔度的复数表达形式。但是, 此数学模型是在不考虑芯轴和滚刀轴本身刚度、阻尼、质量和固有频率的前提下建立的。若把这些因素考虑其中, 滚齿机主轴系统动柔度模型将更加复杂。

213 加工系统数学模型

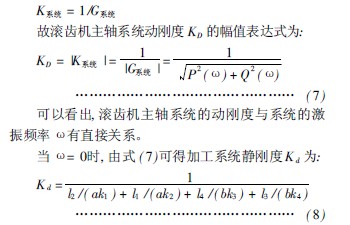

由刚度的定义可知:

由此可知, 当X= 0时, 式( 8)可作为评定滚齿机床加工系统静刚度的依据。这证明了滚齿机床加工系统静刚度K d 是加工系统动刚度KD 在激振频率为零时的特例。当该滚齿机床处于加工状态时, 对加工系统各部件进行适当定义, 可预测出加工系统激发出来的频率成分、振幅和阻尼等。

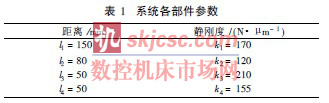

对各部件的刚度进行测试并定义见表1。

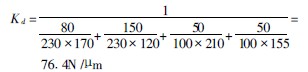

可以得到零传动滚齿机加工系统的静刚度K d 为:

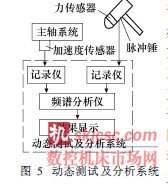

3 零传动滚齿机加工系统的动态特性试验

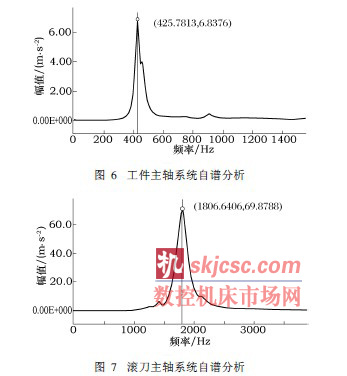

激振试验是寻找机床动态特性参数的重要手段,对于该零传动滚齿机激振试验而言, 以动态特性中的频率为主要研究对象, 试验方法如图5 所示。首先对工件主轴系统和滚刀主轴系统分别进行激振试验, 对试验结果进行自谱分析如图6、图7所示, 图6中可以看出, 通过激振试验, 工件主轴系统在频率为425H z处有较高的能量谱, 可由此判断, 工件主轴系统的固有频率为425H z。同样从滚刀主轴系统自谱分析图7可知, 滚刀系统在频率1806H z处具有较高的能量谱,但是比较图6和图7可知, 滚刀主轴系统的能量普基数明显高于工件主轴系统, 这说明滚刀主轴系统具有较好的刚度和阻尼, 它有利于工件加工精度的提高。

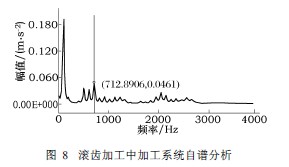

但是根据零传动滚齿机的动力学模型和数学模型可知, 处于加工过程中的滚齿加工系统整体动态特性将会处于滚刀主轴系统和工件主轴系统之间, 即加工系统激发出来的频率成分应该处于两者固有频率成分之间, 图8所示为加工过程中加工系统试验结果。该试验中零传动滚齿机的滚刀主轴转速为535r/m in,滚刀齿数为12, 可知加工中理论上切削频率应为107H z, 而试验中能量谱值最高处的频率10714H z即可确定为切削频率, 而频率50716H z、61512H z、71219Hz都可能为该零传动滚齿机加工系统激发出来的频率。

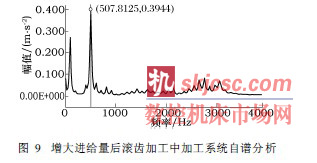

为了进一步找出加工系统的固有频率, 在主轴转速、滚刀齿数等因素不变的前提下, 改变进给量, 可以明显发现, 加工系统在频率为50718H z处能量幅值明显增大, 可进一步证明, 该频率即为加工系统的频率,试验结果如图9所示。

试验不但证明了该动力学模型的正确性, 而且可以从试验中发现, 该频率处于滚刀主轴系统与工件主轴系统的固有频率中间, 而且该频率在数值上更接近于工件主轴系统的固有频率, 因此在低速加工时该零传动滚齿机容易引起工件主轴的较大振动而影响加工精度。试验表明, 进一步改善工件主轴系统和滚刀主轴系统都能改善零传动滚齿机的动态特性, 但是提高工件主轴系统的刚度更有利于改善加工系统的动态特性。

4 改善零传动滚齿机动态特性的措施

1)芯轴与工件主轴的连接采用螺栓连接, 螺栓的刚度和连接表面的粗糙度直接影响加工系统的刚度, 因此可提高工件主轴和芯轴之间的连接刚度。2)芯轴与顶尖之间的连接也直接影响加工系统的刚度, 为了提高工件的加工精度, 顶尖要稍稍偏向加工敏感方向。3)滚刀芯轴与滚刀主轴的连接和芯轴与工件主轴的连接有相同的要求, 方可提高滚刀系统的刚度。4)滚刀芯轴与尾座的连接也是提高滚刀系统刚度的关键因素, 通过增加垫片缩短尾座与主轴之间的距离, 可提高滚刀芯轴的刚度。5)提高工件主轴和滚刀主轴本身的刚度有助于提高滚齿加工的动刚度。如在改变工件主轴轴承的间距或布置方式、在工件主轴上附加惯性阻尼器都有利于提高零传动滚齿机的刚度, 改善加工系统的动态特性, 提高齿轮加工精度。

5 结语

对机床加工系统中各部件的参数进行合理的定义, 运用这种动力学模型可以很好地预测机床切削力激发出来的频率成分, 甚至可以预测到动态性能给机床加工精度带来的影响, 这为加工中主轴转速的选择和进给量的选择提供了参考; 为改善机床结构设计,提高机床加工系统刚度提供了合理的理论基础; 为进一步研究机床动态特性提供了依据。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com