0 引言

滚珠丝杠副是高档数控机床进给系统的主要传动部件。在高速滚珠丝杠副传动系统中,由于接触区域(丝杠螺母、轴承等)产生大量的热,导致丝杠产生热变形误差,从而影响机床加工精度并导致进给系统传动刚度降低[1]。因此,如何抑制或降低滚珠丝杠副的热变形,对提高机床加工精度具有重要意义。

目前,国内外普遍采用将冷却油通入空心丝杠进行强制循环冷却的办法来抑制滚珠丝杠的发热问题,这种全丝杠冷却方法在一定程度上带走了由于丝杠与螺母副之间摩擦而产生的热量。Kim等[2]应用有限元方法研究了施加轴向预载荷的滚珠丝杠在不同转速和运行时间下的温度分布规律Wu等[3]研究了滚珠丝杠进给系统的温度变化和热变形情况,并用有限元法对滚珠丝杠的热特性进行了仿真分析;夏军勇等[4]以传热学理论为基础,研究了滚珠丝杠受周期变化的多热源影响而产生的温度响应及其变化特性。但是,机床在实际加工过程中,丝杠螺母副并不是在整个丝杠长度上进行摩擦运动,而往往是在某些局部区域频繁相对运动,因而局部区域产生的热量也相对较多。对丝杠进行全行程冷却,只能整体降低丝杠的平均温升,并不能对运动摩擦相对频繁的局部产生的温升进行控制[5]。

针对上述问题,本文提出一种高速滚珠丝杠副气液二元冷却系统,即采用将冷却油通入空心丝杠内部进行强制循环冷却,和冷却气流对丝杠螺母副重点发热区域进行局部冷却相结合的气液二元冷却方式,抑制因机床高速运转带来的丝杠热膨胀导致刚度和精度发生变化,并通过监测中空丝杠入口、出口处冷却介质的温度变化量和气体循环流量间接控制滚珠丝杠的温升,解决丝杠的发热问题。

1 滚珠丝杠副发热量与热变形关系

高速滚珠丝杠进给系统的主要热源有:滚珠丝杠和螺母的摩擦发热、丝杠两端滚动轴承的摩擦发热、丝杠端部驱动电机的功率损耗发热[4]。

由于影响机床加工精度的热变形主要是轴线方向的热变形,因此不考虑丝杠径向方向的热变形,伸长量和温度的改变关系如下[1,6]:

ΔL =αL0Δt (1)

式中,ΔL 为变形量;L0为原丝杠长度;Δt为温升;α为线膨胀系数。

从式(1)可以看出,控制丝杠热伸长的最好方法是如何降低温升Δt,采用中空滚珠丝杠内部冷却是解决进给系统发热问题的有效方法,该方法将冷却油通入空心丝杠内部进行强制循环冷却,抑制因机床高速运转时丝杠热膨胀而导致传动精度a的变化。

滚珠丝杠螺母的发热量Q(kJ/h)与摩擦力矩T(N·m)、滚珠丝杠转速n(r/min)成正比[7],计算公式如下:

Q =0.12πnT (2)

滚珠丝杠副摩擦力矩T 计算方法为

T =2z(Tg+Te)cosβ (3)

式中,z为滚动体数目;β为丝杠滚道的螺旋角,rad;Tg为几何滑移摩擦力矩,N·m;Te为摩擦阻力矩,N·m。

2 气液二元冷却系统原理

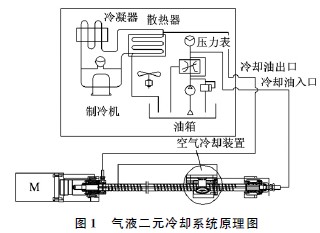

如图1所示,基于科恩达效应的空心滚珠丝杠气液二元热补偿系统主要包括三部分:①由伺服电机、联轴器、空心滚珠丝杠螺母副等组成的传动系统;②由制冷机、冷凝器、油箱等组成的变频油冷系统;③ 由风机、叶轮、喷气嘴等组成的空气冷却系统。

2.1 变频油冷系统

在空心丝杠内部和轴承座端部通入冷却油,采用变频调速驱动油泵向空心滚珠丝杠供油,通过热交换方式将滚珠丝杠及轴承座端面的摩擦热量带走,回油温度升高后通过冷凝器制冷降温后流回油箱,以实现循环使用。当进出口冷却油温度差增大时,可通过控制系统指令使变频器驱动变频电机转速升高,油泵输出油液的流量、流速增大,加快油液冷却循环,快速将热量带走,从而降低空心滚珠丝杠的整体温升。

2.2 空气冷却系统

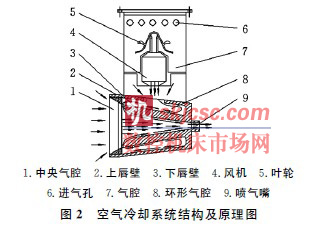

采用基于科恩达效应[8]的冷却装置,其具体结构及工作原理如图2所示。空气发生器内部安装有风机,风机驱动叶轮旋转,将周围环境中的空气通过进气孔导入气腔,并通过进气口进入空气发生器的环形气腔,在环形气腔内聚集,经排气细缝沿科恩达表面流出喷气嘴,喷向丝杠螺母副摩擦表面。同时,由于进入空气发生器气腔的空气,经过排气细缝时产生负压,在负压作用下将引导周围空气大量通过中央气腔,也通过喷气嘴喷向丝杠螺母副摩擦表面。

空气冷却装置通过螺栓与工作台连接,分别安装在螺母副的两侧面,当伺服电机驱动空心滚珠丝杠运动时,空气发生器开始工作,经上述原理产生的冷气流喷向丝杠螺母副表面,通过强制对流带走丝杠螺母副的重点发热区的局部摩擦热量。

3 温度场仿真分析

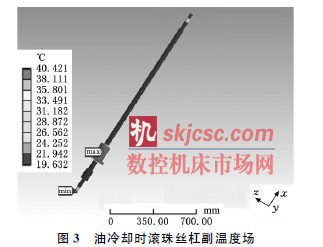

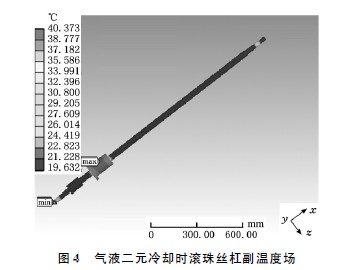

以环境温度20℃、导热系数51.83W/(m·℃)、滚珠丝杠进给速度50m/min、中空丝杠冷却油流量0.313m3/h作为温度场仿真条件。将中空滚珠丝杠与冷却油的对流载荷施加在丝杠内孔及冷却油入口的所有内表面节点上,对流载荷为恒定值;将丝杠螺母副与空气的对流载荷施加在滚珠丝杠的所有外表面节点上,对流载荷也为恒定值。通过加载求解,得到中空滚珠丝杠副冷却油强制冷却时的温度场,与基于科恩达效应的中空丝杠气液二元冷却(中空丝杠强制冷却和螺母表面气体冷却相结合的冷却方式)时的温度场,利用ANSYS软件进行仿真分析。图3和图4分别为两种不同冷却方式下滚珠丝杠副的温度场。

由图3和图4可以看出:两种冷却方式下,滚珠丝杠副中丝杠螺母结合处的温度最高,分别为96

40.421℃和40.373℃,温升约为20℃;左右轴承座处的温升次之,温度约为30℃,温升约为10℃;中空滚珠丝杠除了与螺母和轴承接触部分的温度较高外,其余部分的温度约为22℃,温升不超过2℃。图中丝杠螺母上标有“max”的范围代表最高温度出现的范围,采用冷却油强制冷却时螺母上的 “max”范围几乎全部覆盖,而采用气液二元冷却时螺母上标有“max”的位置只有一小部分,并且螺母的最高温度和滚珠丝杠的整体温升较低,说明采用气液二元冷却方法后滚珠丝杠副的温度场分布得到了一定的改善,该方法在一定程度上能够抑制滚珠丝杠副的局部温升。

4 热变形仿真分析

不同冷却方式下的热变形分析与分析滚珠丝杠系统温度场的方法相似,当工作环境以及各边界条件不变时,将得到的温度作为热载荷加载到滚珠丝杠进给系统的有限元模型上,对滚珠丝杠副进行热变形仿真分析[9]。

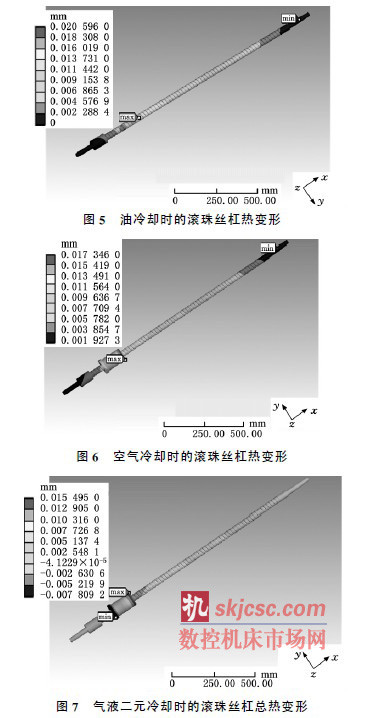

由图5、图6及图7的热变形结果可以看出,无论采用冷却油强制冷却、螺母表面空气冷却,还是滚珠丝杠副气液二元冷却,丝杠的最大热变形量都发生在螺母与丝杠频繁摩擦的位置,两端轴承座处的热变形量稍小,最小热变形量发生在远离驱动电机端的丝杠轴端。而且,不同冷却方式下的最大热变形量各不相同,采用冷却油强制冷却时的最大热变形量为20.596μm,采用螺母表面空气冷却时的最大热变形量为17.346μm,采用中空丝杠气液二元冷却时的最大热变形量为15.495μm。

将仿真得到的结果与利用式(1)计算得到的结果(滚珠丝杠的理论热变形量为16.02μm)进行对比分析,可以看出:采用气液二元冷却方法时滚珠丝杠的热变形量与理论计算的热变形量基本一致;而采用冷却油强制冷却时,利用激光干涉仪和光栅尺通过实验测得的滚珠丝杠单向定位精度为28.02μm,较仿真得到的滚珠丝杠热变形量大得多,说明采用空心丝杠气液二元冷却方法,可大大降低滚珠丝杠的整体温升和局部温升,从而可以有效地抑制滚珠丝杠的热变形。

4.2 不同冷却速度下的二元热变形分析

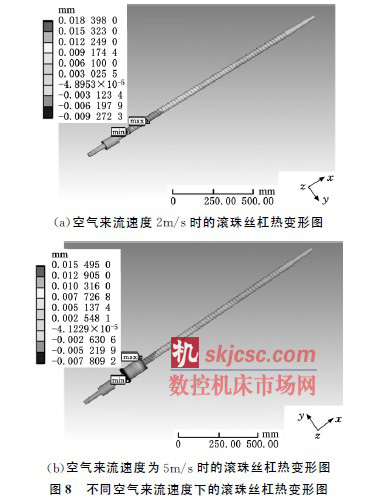

为便于对比,同样采用第3节中所述的工作环境及边界条件,进行不同冷却速度下的热变形仿真分析。改变螺母表面空气冷却流速,分别取空气来流速度为2m/s 和5m/s,空气来流密度为1.159kg/m3,可得到在不同冷却流速及气液二元冷却状态下滚珠丝杠的热变形情况,如图8所示。从图8可以看出,采用气液二元冷却方法对滚珠丝杠进行冷却时,随着空气来流速度的增大,滚珠丝杠的热变形量逐渐减小,当空气来流速度达到5m/s时,滚珠丝杠的最大热变形保持在15.4μm左右,与理论计算结果接近,达到了预期效果。说明气液二元冷却方法在抑制滚珠丝杠热变形方面的作用要比丝杠全行程强制冷却方法的作用显著。

5 结束语

本文提出了一种基于科恩达效应的高速滚珠丝杠副气液二元冷却方法,并对该冷却系统的组成结构及工作原理进行了论述。该二元冷却方法可实现对滚珠丝杠副的全行程循环冷却和重点发热区域的局部冷却,有效减小丝杠的热变形。采用ANSYS软件,对滚珠丝杠副的温度场进行了仿真分析,得到一定工况下滚珠丝杠系统中丝杠螺母处的温度最高,最高温度约为40℃,其余部分的温度约为22℃,温升不超过2℃。通过对滚珠丝杠副的热变形进行仿真分析,得到气液二元冷却方式下滚珠丝杠的最大热变形量为15.495μm,与理论计算结果基本一致。说明采用空心丝杠气液二元冷却方法,可有效降低高速滚珠丝杠副的整体温升和局部温升,有效抑制滚珠丝杠副的热变形及传动刚度的变化。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com