1 概述

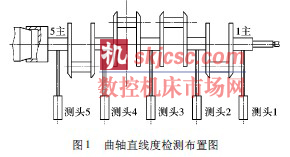

在研发在线发动机曲轴全自动圆角滚压机床过程中,笔者遇到了需要对曲轴直线度进行精确测量的问题。机床在完成各轴径的滚压后,需要对圆角滚压后的曲轴变形量自动进行测量和分析,需要自动测量曲轴各主轴径的径向跳动,并将所测量的数据提供给计算机校直专家系统分析后给出滚压校直参数,机床根据计算机专家系统提供的校直参数对曲轴进行滚压校直[1]。曲轴滚压校直的效果如何直接取决于测量数据。由于机床自动加工的需要,机床上检测时曲轴采取的是中心孔两端定位的方式,但是被加工曲轴的圆角滚压强化是产品最终加工工序,曲轴的精加工基准顶尖孔已经被破坏,轴端大头顶尖顶在曲轴大端的轴承孔倒角上[2]。曲轴直线度检测布置图如图1 所示。

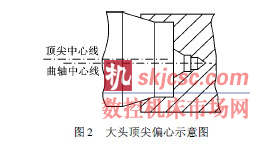

由于采用大头顶尖顶住装配用的倒角对曲轴定位,而曲轴大端定位用的装配倒角的中心与主轴颈的加工中心孔基准的同心度不高,其偏心情况如图2 所示。采用该孔作为定位基准,机床测量曲轴直线度时会产生较大误差,使得曲轴在机床上校直后无法通过V 型块的台架检测和ADCOL检测仪的检测。因此找出一种能消除曲轴大端定位误差并且能将中心孔定位转换为对应的V 架检测的方法对曲轴直线度检测是非常重要的[3]。笔者采用了一种直线度测量基准变化的方法较好地解决了这个问题。

2 模型分析

2. 1 测量系统模型

考察图1 所示四缸曲轴检测情况。四缸曲轴被测主轴颈共5 个[4],要测量的是主轴径的径向跳动(摆差)及其相位,将摆差A 和相位角 的向量记成为:

![]()

该测量值包含第5 主轴径大头顶尖的偏心和曲轴轴线摆动的综合影响。

2. 2 系统分析

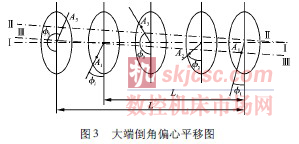

在第1 和第5 主轴颈为测量基准的V 架曲轴直线度检测系统中[5],考虑到曲轴主轴颈加工采用精磨,轴颈的圆柱度在0. 01 mm 以内,为了分析问题方便,可以将1、5 主轴颈在V 架测试跳动幅值视为0,即认为轴线跳动摆差完全由轴线误差引起。为了减小大端倒角偏心造成的曲轴各主轴颈摆差测量结果的影响,并且使所测得的结果尽可能接近V 架测量情况,对模型作如下处理:将曲轴在机床实际测量轴线定义为Ⅰ,大端倒角偏心引起的曲轴中线为Ⅱ[6]。由于第1 主轴颈靠近尾座顶尖,其摆差一般很小,而且在台架测量时是V 架的支点,可以认为第1 主轴颈的摆差主要是由于大端倒角偏心引起的。为了消除大端倒角偏心对第1 主轴颈的影响,将轴线Ⅱ平移到第1主轴颈中心,如图3 所示。

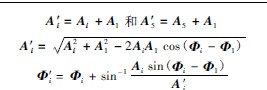

平移后考察任意主轴颈i 和大端主轴颈5 相对于平移后的轴线Ⅲ的测量值可根据图4 得到[7]。根据图4 可推导出:

求出以Ⅲ轴为轴线的第i 轴摆差后,继续消除大端顶尖偏心对第i 主轴颈的影响[8]。求出大端主轴颈偏心引起的摆差A′5在第i 个主轴颈的分量A′5i,转化后实际摆差计算图如图5 所示。

3 测量结果

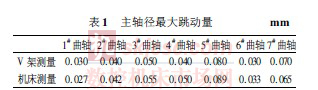

利用上述方法编程在全自动曲轴圆角滚压机上和V 铁台架以及ADCOL 检测仪对滚压强化并进行校直的样本曲轴上进行测试,所测到的主轴径最大跳动量如表1 所示。

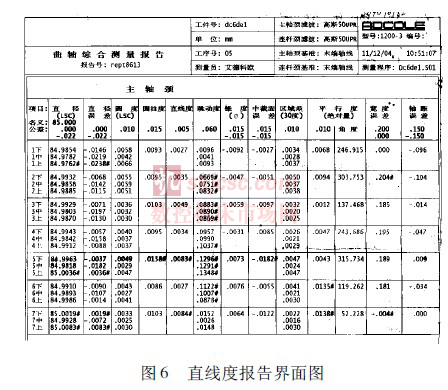

样本曲轴经ADCOL 检测仪检测的直线度报告界面图如图6 所示。

4 结论

对检测结果进行分析,发现用该方法处理后机床测量系统测量的主轴颈最大跳动量与V 架和美国ADCOL 检测仪检测结果极为相近。采用该方法成功地处理了在线发动机曲轴全自动圆角滚压机直线度检测问题,取得了满意的结果。实践证明,该方法在工程实际应用中可满足使用要求的精度,是完全可行的。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com