1 引言

随着先进制造技术的发展,数控机床的应用越来越普及,焊接自动化设备也不断应用。数控机床的精度是保证数控激光焊接加工过程中精度的重要因素。数控机床的位置精度(也称定位精度)是机床主要执行件(如工作台、主轴箱等)运动到程序所设定的目标的能力。在有定位装置的机床中,特别是数控系统中,位置精度是一个重要的特征。因此确定机床的位置精度对于激光焊接的精度控制和工艺设计具有重要意义。

2 位置精度及计算理论

在一般的数控机床测试中,定位精度主要包括以下几项:定位精度、重复定位精度和反向间隙。定位精度的检测常用两套标准,代数定义法与数理统计定义法。目前,我国各类数控机床的定位精度,采用数理统计定义法实施评定。数理统计定义法是对全行程上选取m 个目标位置,分别从正负两个方向进行有限的n 次定位,测出每次移动时的位置偏差,所有位置偏差,是服从正态分布规律的随机变量,可以用有限个子样的统计量−x(平均值),S(标准偏差)来近似代替n 趋近无穷时的母体统计量μ(数学期望)和σ(标准方差),正负向分别画出一条正态曲线,所有可能位置的99.73%的±3S 作为分散性宽度,这样就可以计算出位置误差的各评定指标。

重复定位精度:Rj = 6S j(正负方向分别计算)单向全程定位精度

![]()

3 位置精度测试

3.1 激光干涉仪组成

本机床测量采用英国Renishaw 公司的ML10 激光干涉仪。其组成包括:三角架、ML10 激光头、PC10或PCM10 显示/控制接口卡、相应的光学器件(分光镜、反光镜)、EC10 环境补偿单元、数据分析软件包等,如图1。

ML10 激光干涉仪的工作波长为0.633μm,长期稳定性在1×10-7 以上。采用PCM10 接口卡与计算机进行数据传送。系统带有EC10 环境补偿单元,用于测量温度、压力和相对湿度这三个关键的环境参数,并把数据送到PCM10 接口控制单元,以补偿波长的综合变化。

3.2 激光干涉仪测量原理

激光干涉仪进行线性位置精度测量时运用的是一个光学元件相对于另一个光学元件间的相对运动。激光干涉仪测量时两束干涉波形是由一束稳定的相干激光经过分光而得到的两束光波。这两束光反射回来,经分光镜后在检波器处形成干涉光束。若两束光的光程差不变,检波器所得到的信号为两束光相长干涉和相消干涉之间某一特定的稳定信号强度;若光程差值发生变化,检测器得到的信号随两束光相长干涉和相消干涉在波长相差一周时发生改变。这些变化可记录下来并用于计算光程差的变化。

在线性测量时,一个光束作为基准固定不变(如将一个反射镜固定在分光镜上),以便将变化条纹转换为第二个反射镜位置变化。测量的基本公式为:

测量时系统的布局如图2,线性干涉镜放置在ML10 激光头和线性反射镜之间的光路上,从ML10发出的光束在线性干涉镜处分为两束相干光束,一束光从附加在线性干涉镜上的反射镜反射回激光头,而另一束光要经由另一个线性反射镜反射回激光头,这两束反射光线在干涉镜内汇合,由激光头内检波器监控这两束光束的干涉情况。当坐标轴方向与激光方向垂直时,则应采用垂直的布局。

3.3 测试过程

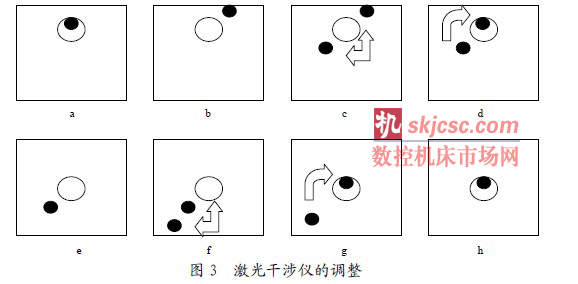

首先按照图2 所示安装好干涉镜和反射镜,然后进行光路调试。测试X、Y 轴的线性度时的调试过程如下:首先调整激光头支架的水平,只有这样才能保证激光头水平。其次调整测量轴与激光平行,移动光学镜,使激光穿过光学镜的中心并与镜面垂直。具体操作如下:将一个光学镜放在机床的移动部件上,将机床靠近激光头,使激光光束射到靶心上(图3a),机床移动到远端,光束可能会偏离靶心(图3b),上下左右平移激光头,将光束调整到与靶心对称的位置(图3c),然后用倾斜和旋转来调整激光头,将激光光栅调整回到靶心(图3d);再将机床移动到近端,此时,光束仍然可能偏离靶心(图3e),上下左右平移激光头,将光束调整到与靶心相差原偏差的两倍的位置(图3f),然后用倾斜和旋转来调整激光头,将激光光栅调整回到靶心(图3g);重复以上所有步骤,直到在全行程内,光束均保持在靶心。最后,将另一个光学镜放到机床的静止部件上,调整使反射点与前面那个反射点一起在靶心上即可(图3h)。

调试直至全程范围内都能获得可以用来测试的信号强度,就可以进行测试了。测试过程采用程序控制,主轴每运动一定的距离采集一次数据。数据采集软件会自动记录并保存。

4 数据分析

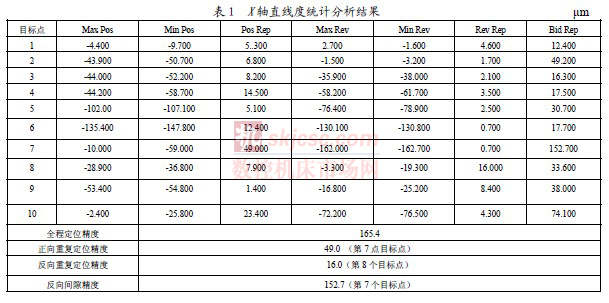

Ranishaw公司的ML10 激光干涉仪自带了相应的分析软件,通过该软件对测量数据进行分析,得出了机床在三个坐标轴方向上的定位精度(A)、正向重复定位精度(P)、反向重复定位精度(R)和反向间隙(B)。其结果如表1。

为了清晰,把正向和反向运动分成两个部分单独分析。分别计算出了每个目标点的位置误差,并求得了每个点多次趋向时的平均位置误差。StandardDeviation 列表示的是每个目标点几次正向趋近误差的方差值。因为所有位置偏差是服从正态分布规律的随机变量。所以相应地计算出了每个目标点的x j + 3 S j−和x j - 3 S j−。在表中分别用mean+3s 和mean-3s 表示。

表1 分析的是每个目标点的正向重复定位精度、反向重复定位精度和反向间隙。正向重复定位精度是用正向运动时相应点的最大误差max pos 减去最小误差min pos 而求得。相应地,反向重复定位精度revrep=max rev-min rev。反向间隙用bid rep 表示,是通过同一个目标点正向和反向趋近时,最大误差值与最小误差值的差值。表1 的下面列出的是测试轴所有位置的最终测试精度结果。

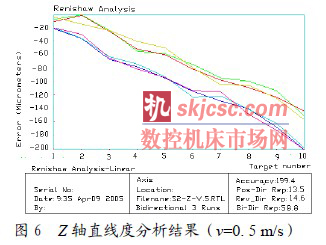

为了更形象地表示出测试过程每个点的位置误差和整个测试轴的位置精度,该分析软件提供了相应的折线图,如图4~6。

由图4~6 分析可以得出如表2 所示的结果。各个轴中全程定位精度最大的为Z 轴,其数值为199.4μm,正向重复定位精度最大的轴是X 轴,其数值为49.0μm。反向重复定位精度最大值为88.7μm,反向间隙最大值为152.7μm,分别是Y 轴和X 轴。通过分析可以看出,不同的定位精度最大值出现在不同的轴上。Y 轴的总体精度比较高,在使用机床时应尽量采用Y 轴作为工作轴。而Z 轴的精度相对较低,这与Z 轴的有效行程较小,测量误差较大有一定关系。

5 结论

通过采用激光干涉仪方法对机床进行测试,并对测试的结果进行分析,可以得出如下的结论:

a. 该机床的位置精度完全可以满足激光自动化焊接要求的精度(300μm);

b. 当各轴的速度在一定范围内时,速度对机床直线度几乎没有影响,如:Z 轴v=0.3~1.0m/min 时, A=199.4~232.2μm;

c. 当速度很高时,速度对机床的直线度影响很大,如X轴v 从1.8m/min 变到3.0m/min 时,A从88.2μm变为162.3μm,因此,在进行机械加工时,合理地选择加工速度有利于提高零件的加工精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com