0 引言

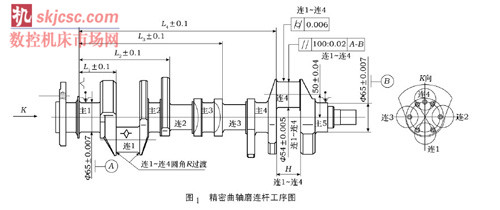

曲轴是汽车发动机的关键零件,其结构复杂,加工精度高,难度大,工艺复杂。图1 所示为一种精密曲轴磨连杆工序图,连杆轴颈呈90°分布,是该曲轴加工的难点。主要技术要求如下。

1) 连杆轴颈与主轴颈的中心距和相位角。

2) 连杆轴颈轴心线与第一和第五主轴颈共同轴心线的平行度。

3) 连杆轴颈的尺寸精度、圆柱度和表面粗糙度等。对于高标准的汽车发动机,相位角的控制是至关重要的,该曲轴的相位角公差要求控制在±12'。曲轴精磨连杆轴径时出现废品的主要原因是相位角超差和连杆轴颈圆角R 处的表面质量不符合要求。影响相位角分度精度的原因主要是夹具分度精度控制不好; 影响连杆轴颈圆角R 处表面质量的主要原因是工艺系统的振动。

笔者设计了一种精磨连杆轴颈夹具,圆满解决了以上问题,用普通MQ8260 曲轴磨床,加工出了高质量的精密曲轴。

1 曲轴加工工艺分析

精密曲轴磨连杆工序图如图1 所示,根据基准重合原则,曲轴精磨连杆轴径时定位基准与设计基准应该重合,所以,精磨连杆轴径时的主要定位基准选第一和第五主轴颈的公共轴心线,轴向定位基准选第一主轴颈的右台阶侧面,而相位角的定位精基准选连杆轴颈的中心线。曲轴的主要机械加工工艺如下: 粗车主轴颈→粗车连杆轴颈→精车主轴颈→精车连杆轴颈→表面淬火→粗磨主轴颈→粗磨连杆轴颈→精磨主轴颈→精磨连杆轴颈→抛光。

从工艺过程可知,用粗磨过的主轴颈定位粗磨连杆轴颈,然后用精磨过的主轴颈定位精磨连杆轴颈,以保证磨连杆轴颈时有足够的定位精度。

2 连杆轴颈磨削定位分析

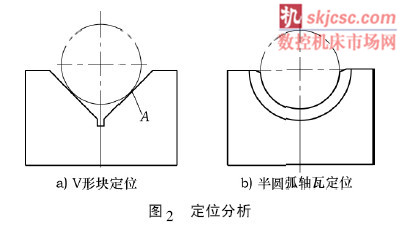

曲轴磨削常用的定位形式有三爪、V 形块和半圆弧轴瓦三种,三爪由于不能实现主1、主5 轴颈定位,而且装夹不方便,不适合在批量生产中使用; V 形块定位的适应性强,夹具调整方便,定位精度高,是连杆轴颈加工较好且常见的定位形式,广泛应用于连杆轴颈的车削和磨削夹具中。但V 形块定位的缺点是夹具系统刚性不好,如图2a 所示,在A 处V 形块定位面与工件是线接触,在磨床启动冲击力的作用下两端V 形块与工件的接触线摩擦力小,会使主1、主5 轴两端V形块相对于工件产生扭转变形而影响连杆的分度精度。

为此,精磨连杆轴颈的夹具采用了半圆弧轴瓦定位,此时工件与夹具的定位是面接触,如图2b 所示,克服了V 形块定位刚性不好的缺点。因此,连杆轴颈粗磨用V 形块定位,制造调整方便; 精磨时用半圆弧轴瓦定位,刚性好、精度高。

3 精磨连杆夹具结构设计

3.1 夹具结构分析

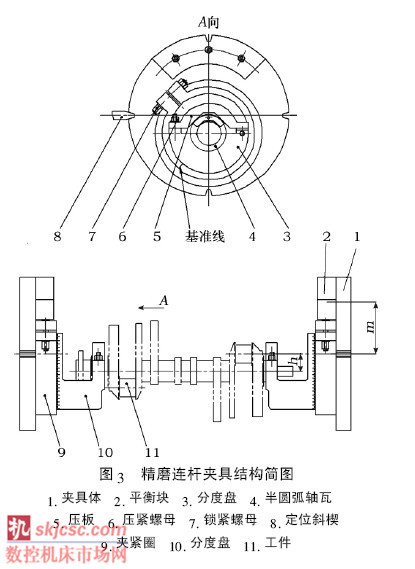

精磨连杆夹具结构简图如图3 所示,定位斜楔8放入夹具体1 的V 形槽中,将分度盘10 上的刻线对准夹紧圈9 上的基准线,用锁紧螺母7 锁紧。曲轴在分度盘上的半圆轴瓦4 上定位,然后以粗磨后的连杆轴颈为基准,指示表校正余量并用压紧螺母6 压紧,磨削1#连杆( 连1) 轴颈。完成1#连杆轴颈的磨削后,松开锁紧螺母7,将分度盘10 转动90°,由分度盘10 上的刻度线对准基准线粗定位,然后用指示表校正精磨过的1#连杆轴颈,实现精定位,以保证相位角的精度,用锁紧螺母7 锁紧后磨削2#连杆轴颈,按同样的方法依次磨削3#、4#连杆轴颈。

该夹具分度时曲轴不需要重新装夹,采用分度盘转动分度,克服了曲轴重新装夹引起的误差和变形。用刻线粗定位便于观察和调整,操作方便,不干涉用百分表精定位时的微调。与法兰端销孔定位比较,其影响定位精度的因素少、精度高且结构简单。

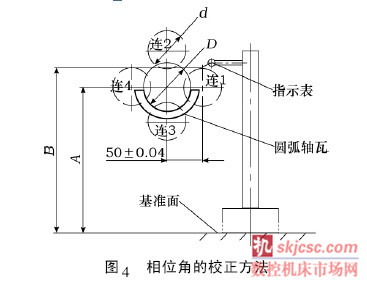

相位角的校正方法如图4 所示,在磨好1# 连杆轴颈后,将分度盘旋转90°,刻线粗定位,将1# 连杆轴颈转到水平位置,然后用指示表按尺寸B( 尺寸B 应等于圆弧轴瓦中心到基准面的距离加上连杆轴颈的半径) 校正并夹紧。

3.2 相位角的定位误差分析计算

轴瓦的定位面直径为![]() ,主轴颈的定位面直径为

,主轴颈的定位面直径为![]() ,主轴颈的基准位移误差ΔY等于主轴颈轴心线在轴瓦中的最大变动量,即:

,主轴颈的基准位移误差ΔY等于主轴颈轴心线在轴瓦中的最大变动量,即:

ΔY = ( 0.014 + 0.014) /2 = 0.014mm

又由于相位角的设计基准是连杆轴颈的中心线,而校正基准是连杆轴颈的母线,所以基准不重合误差为连杆轴颈半径的公差,即:

ΔB = 0.010/2 = 0.005mm

所以相位角加工的定位误差α 为:

α = arctan[( 0.005 + .0.014) /50]= 2'35″

通过计算,分度定位误差只有2'35″,远远小于曲轴分度精度( ±12') 的三分之一,满足加工要求。

4 基于行为建模技术的平衡块设计

磨连杆轴颈时,由工件、夹具构成的工艺系统是和机床主轴一起转动的,如果系统不平衡,就会在加工过程中引起振动,使连杆轴颈,特别是R 圆角处产生振纹,影响曲轴的使用寿命甚至出现废品。由于连杆轴颈夹具质量大、结构复杂,一般是安装在磨床上,根据经验调整平衡块。这种方法平衡精度低,不能满足精密曲轴加工的要求。

利用行为建模技术可以简化设计流程,降低成本,提高平衡精度。

行为建模中的最优化设计分析可以解决在满足某一设计目标和设计约束的情况下,如何找出设计变量的最佳解。在如图3 所示的夹具中,以圆弧定位轴瓦的中心线和夹具回转中心线的距离h 为设计目标,以平衡块的尺寸作为设计变量,以平衡块重心到夹具回转中心的距离m 为设计约束,然后利用行为建模技术中的最优化模块进行优化计算,从而找到一组最佳解。

5 结语

本文研究了用普通曲轴磨床磨削精密曲轴的连杆轴颈技术,特别是利用行为建模技术对夹具在回转过程的平衡做了优化设计计算,提高了连杆轴颈的磨削精度和表面质量,减少了废品率,降低了成本。

从用户反馈的统计数据看,曲轴连杆轴颈处的破坏明显减少,为企业取得了经济效益。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com