Cr12Mo V 的电火花线切割加工工艺参数研究

2016-9-18 来源: 太 原 理 工 作者:啟静凯 李 文 斌

5、电火花线切割加工 Cr12Mo V 的参数优化

5.1 引言

电火花线切割加工 Cr12Mo V 钢的单因素试验中,考察了脉宽时间、脉间时间、峰值电流和间隙电压各自对材料去除率和表面粗糙度的影响,得出了随着电参数值的改变,加工性能指标的变化趋势。利用 ANSYS 模拟电火花线切割单脉冲条件下切割Cr12Mo V 钢,经过合理的建模、加载和求解,得到其温度场。不同的峰值电流对温度场的影响也不同,随着峰值电流的增大,热流密度能量增大,产生的放电蚀坑也增大。并且在考虑白层厚度的影响的情况下,模拟的电蚀坑深度与试验验证的表面粗糙度较为吻合。但是,通过上述两种方法只是得到电参数对于材料去除率或表面粗糙度的影响趋势,并不能考虑各个电参数对影响的主次顺序和它们的显著性,同样也不能量化分析得到一组优化的电参数组合使得材料去除率和表面粗糙度同时达到较好的水平。

综上所述,本章将脉宽时间、脉间时间、峰值电流和间隙电压四个电参数合理选取水平,利用正交试验法科学设计试验。通过极差分析和方差分析直观分析这四个电参数对于性能指标的影响的主次顺序和显著性。在正交试验的基础上,将表面粗糙度和材料去除率量纲归一化后关联分析,选择其中关联度值最大的一组参数为最优参数组合并进行试验验证。通过试验与分析,达到优化参数组合的目的。

5.2 正交试验

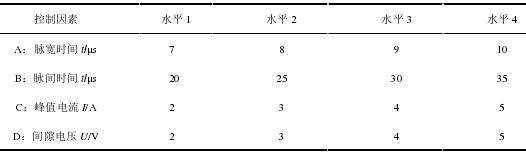

5.2.1 因素水平设置

由于试验条件有限,影响电火花线切割加工的因素不能全部考察。通过大量实践与单因素试验,确定材料去除率和表面粗糙度的主要影响因素是脉宽时间、脉间时间、峰值电流和间隙电压[15]。

脉宽时间是单个电压脉冲作用的时间。它是影响脉冲能量的重要因素[33],因此脉宽时间的越大,加工速度也就越快,但是过大的脉宽时间会使电蚀产物排出不畅,改变极间工作液的成分和降低绝缘强度,最终不仅不能提高加工速度,还有可能造成断丝。

峰值电流的改变,对加工速度和表面质量的影响尤为重要。峰值电流增大,脉冲能量就会增大,这样使得加工速度提高而表面质量下降[34]。单方面通过提高峰值电流来加快加工速度会造成电蚀产物的颗粒大,表面质量急剧下降,严重情况会造成断丝[35]。

脉间时间和间隙电压虽相对于脉宽时间和峰值电流对表面粗糙度和材料去除率的影响较小,但他们的改变对加工的影响同样不能忽视。脉间时间是相邻两个脉冲的间隙时间。过小的脉间时间会产生电弧与断丝[36],相反过大会频繁短路,使表面粗糙度变差。太小的间隙电压影响蚀除物排出,太大则会降低加工速度。

根据上述结论,利用正交试验定量分析加工参数对表面粗糙度和材料去除率的影响。为便于试验数据的分析,对于试验中各加工参数应选择相同的水平。因此,每个因素选取四个水平,其设置列于表 5-1。

表 5-1 控制因素与水平设置

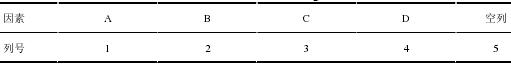

由于试验中各个因素为四个水平,因此确定正交表为 Ln(4m)型。试验中包含四个因素,而且不考虑脉宽时间、脉间时间、峰值电流和间隙电压之间的交互作用,所以选m 3 的正交表。而 L16(45)是满足m3 最小的 Ln(4m)型正交表,故选用 L16(45)进行正交试验。

本试验不考虑交互作用,将脉宽时间(A)、峰值电流(B)、脉间时间(C)以及间隙电压(D)分别放置于正交表 L16(45)上方 1、2、3、4 列,每个因素各占一列。为分析方便和保证试验结果的正确性,在正交表中至少设置一个空白列,该列不放置因素。表5-2 所示为本次正交试验的表头设计。

表 5-2 表头设计

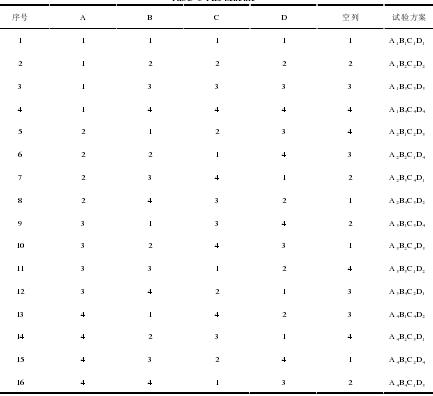

在进行设置试验因素水平和设计表头后,需确定组成本次正交试验的 16 组试验的试验方案。每个试验方案的确定是 A,B,C,D 列上数字 1,2,3,4 当作它们所设置的水平数,例如第一个试验方案就是分别将 A,B,C,D 的 1 水平进行组合并试验。同理确定 16 组试验方案如表 5-3 所示。

表 5-3 试验方案

5.2.2 极差分析

一般说来,由于因素的影响不同,所以其水平变化对结果的影响是不同的。极差是各因素在某一水平下试验结果之和中的最大值与最小值的差,因此各因素的极差是不相等的。极差越大,表征该因素相对于其他考察因素对试验结果的影响越大[37],因此极差最大的那一列,便是对试验结果最有影响的因素,也就是所考虑的因素中最重要的因素。

空白列的设置的作用不可或缺,在对所做的试验没有完全的了解时,计算出各列,包括试验因素列、空白列的极差进行比较,实际应该是试验因素列比空白列的极差大很多,相反则说明因素之间交互作用需要列入考虑范围,或者相对于试验因素,尚有更重要的因素被忽略了。所以,在进行正交试验表设计时,一定要加上空白列。

基于上述分析,设计合理的正交试验,计算脉宽时间、脉间时间、峰值电流和间隙电压分别对材料去除率和表面粗糙度的极差,确定四个因素影响作用的主次顺序,并对比空白列极差,计算分析是否有交互作用影响或有其他重要因素的影响。

1)材料去除率极差分析

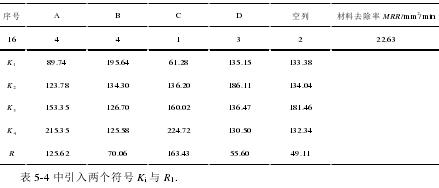

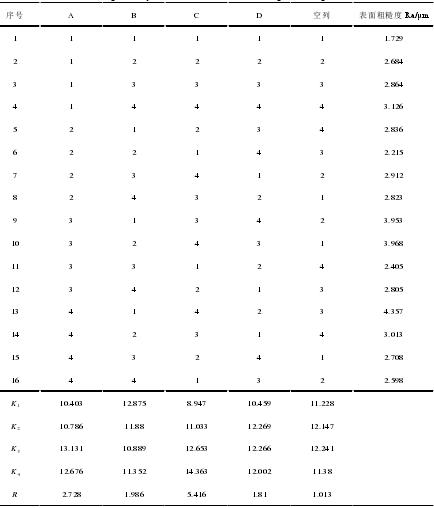

根据表 5-3 所设计的试验方案,进行试验。材料去除率的计算为加工试件的表面积与机床所记录的加工时间的比值,其中试件的加工表面为10mm20mm,即表面积为200mm2。将试验结果记录在表5-4中。

表 5-4 正交试验结果与材料去除率极差计算

Ki:表示任一列上水平号为 i(i=1,2,3,4)时所对应的试验结果之和。例如,在表 5-3 中,第 4 列为 C(峰值电流)因素所在的列,第 1,6,11,16 号试验中 C 因素取 1 水平,则 K1为第 1,6,11,16 号试验结果之和,即 K1=8.24+10.78+19.64+22.63=61.29;第 2,5,12,15 号试验中 C 因素取 2 水平,则 K2为第 2,5,12,15 号试验结果之和,即K2=24.54+35.80+37.38+38.48=136.20;第 3,8,9,14 号试验中 C 因素取 3 水平,则K3 为第 3,8,9,14 号试验结果之和,即 K3=28.04+36.66+46.33+48.99=160.02;第 4,7,10,13 号试验中C 因素取 4 水平,则 K4为第 4,7,10,13 号试验结果之和,即K4=28.92+40.54+50.00+105.26=224.72。同理可以计算出其他因素 1,2,3,4 水平的 Ki。 R:在任一列上 K1,K2,K3,K4中的最大值减去 K1,K2,K3,K4中的最小值的差,即为极差。例如,在表 5-4 中第 4 列C(峰值电流)因素所在的列,最大的为 K4(=224.72),最小的为 K1(=61.28),则 R= K4- K1=224.7261.28=163.43。

对于材料去除率,该指标越大越好。因此,对于 A,B,C,D 四个因素分别选择它们 K1,K2,K3,K4中的最大值。

A 列:K4> K3> K2> K1;

B 列:K1> K2> K3> K4;

C 列:K4> K3> K2> K1;

D 列:K2> K3> K1>K4。

将 A(脉宽时间)、B(脉间时间)、C(峰值电流)、D(间隙电压)每一水平的 K值(试验结果之和)绘制于趋势图中,分别如图 5-1 中(a),(b),(c),(d)所示。

图 5-1 各参数的材料去除率的 K 值变化

这样,直观分析后最优方案为 A4B1C4D2,即脉宽时间为 10μs,脉间时间为 20μs,峰值电流为 5A,间隙电压为 3V。

完成直观分析,确定最优方案后,还应比较各个因素对材料去除率影响的主次顺序。选取加工参数时,对于本次试验考察的四个电参数中的重要因素,必须要选择有利于提高材料去除率的参数。而相对次要的因素,因为其水平改变对材料去除率的作用较小,则考虑别的水平从而有利于提高表面质量。从本次试验结果计算极差看,RC> RA> RB> RD,即因素影响的主次顺序为峰值电流>脉宽时间>脉间时间>间隙电压。

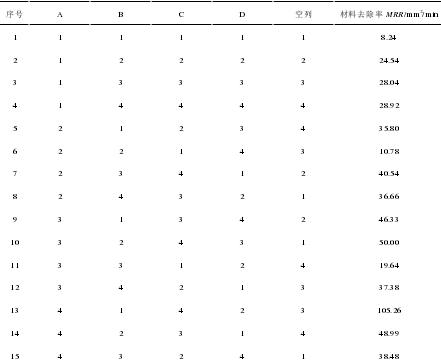

2)表面粗糙度极差分析

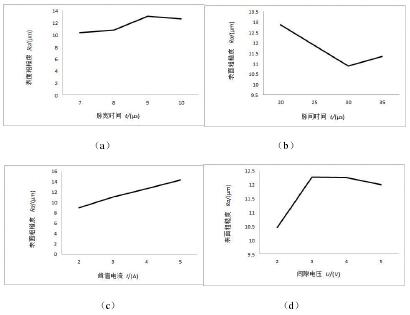

根据表 5-3 所设计的试验方案,进行试验。表面粗糙度的值利用粗糙度仪进行测量,并将试验结果记录在表 5-5 中。

对于表面粗糙度,该指标越小越好。因此,对于 A,B,C,D 四个因素分别选择它们 K1,K2,K3,K4中的最小值。

A 列:K3> K4> K2> K1;

B 列:K1> K2> K4> K3;

C 列:K4> K3> K2> K1;

D 列:K2>K3> K4> K1。

表 5-5 正交试验结果与表面粗糙度极差计算

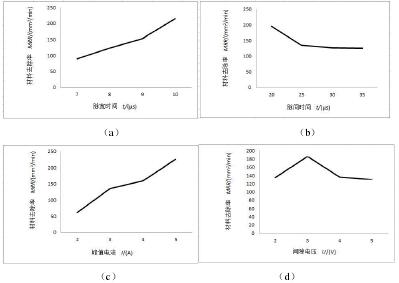

将 A(脉宽时间)、B(脉间时间)、C(峰值电流)、D(间隙电压)每一水平的 K值(试验结果之和)绘制于趋势图中,分别如图 5-2 中(a),(b),(c),(d)所示。

图 5-2 各参数的表面粗糙度的 K 值变化

这样,直观分析后最优方案为 A1B3C1D1,即脉宽时间为 7μs,脉间时间为 30μs,峰值电流为 2A,间隙电压为2V。

完成直观分析,确定最优方案后,还应比较各因素对表面粗糙度影响的主次顺序。选取加工参数时,对于本次试验考察的四个电参数中的重要因素,必须要选择有利于提高表面粗糙度的参数。而相对次要的因素,因为其水平改变对表面粗糙度的作用较小,则考虑别的水平从而有利于提高加工效率。从本次试验结果计算表面粗糙度极差看,RC> RA> RB > RD,即因素影响的主次顺序为峰值电流>脉宽时间>脉间时间>间隙电压。材料去除率和表面粗糙度是电火花线切割加工性能的重要指标,同时是一对矛盾的指标[38]。从极差分析可以看出,尤其对于峰值电流和脉宽时间这两个影响比较大的因素,提高材料去除率,则表面质量下降,反之也是如此。因此通过简单的极差分析并不能得出使得加工速度和表面质量同时最优的试验方案。

5.3 方差分析

正交试验设计结果的极差分析具有简单方便、计算量小等优点,但其缺陷是缺乏对误差的掌握,不能定量地计算出各因素对指标影响的显著性,假设对试验结果进行方差分析,就能弥补极差分析的缺陷[39]。

方差分析主要包含两个方面:一是因素水平,二是试验误差。通过比较它们各自的偏差平方和,分析因素是否对指标有显著影响以及误差的影响,对它们进行定量分析[40]。

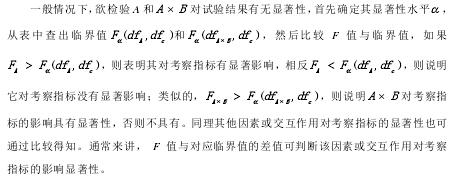

5.3.1 方差分析的基本步骤

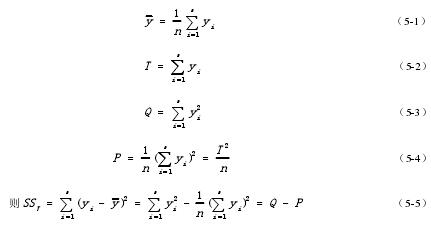

如果用正交表 Ln(rm)来设计试验,则因素的水平数为 r,正交表的列数为 m,总试验次数为 n,设试验结果为 yi(i=1,2,…,n)。方差分析的步骤如下。

1)计算离差平方和

①总离差平方和

设

SST 代表总离差平方和,它表征了结果的差异性,其值越大,则表示各试验结果之间的差异性越明显。计算结果之间的不同是由因素水平的改变和计算误差引起的。

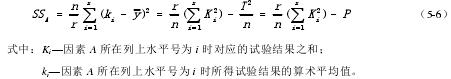

②各因素引起的离差平方和

记因素 A 放置在正交表的任意列上,则因素 A 的 SSA是:

同理,假设在试验表 j(j=1,2,…,m)列有 SSj,称 SSj为第 j 列的离差平方和,于是:

即总离差平方和等于各列离差平方和相加。

③试验误差的离差平方和

为确保试验结果的可靠性,误差列的设置是必须的,同时方便进行方差分析。所以误差的离差平方和为所对应离差平方和之和,即

④交互作用的离差平方和

假设考虑交互作用,则其在正交表中也设置有相应的列,也会引起离差平方和,是由于它在正交试验设计时是作为影响因素看待的。如果试验设计交互作用占有正交表的一列,则它类似于其他因素等于本列的离差平方和;假设它占有多列,则其离差平方和等于相应列相加。例如,设 AxB 在正交表中占有两列,则:

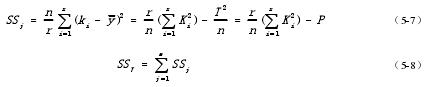

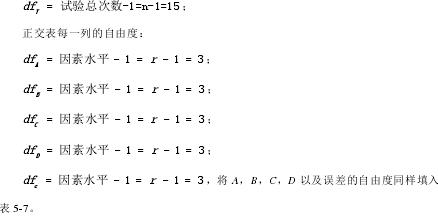

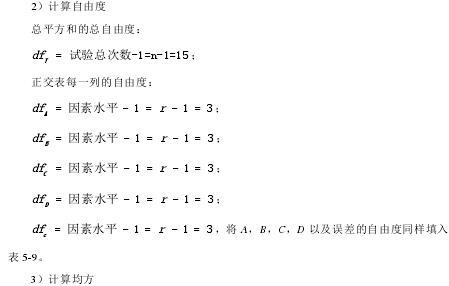

2)计算自由度

总平方和的总自由度:

dfr=试验总次数-1=n-1? (5-11)

正交表任一列的自由度:

dfj=因素水平 -1=r-1(5-12)

显然

有交互作用的因素之间的自由度的计算方法:

一是等于因素自由度之积,例如:

二是等于交互作用对应列的自由度之和。

误差自由度:

3)计算平均离差平方和(均方):

以 A 因素为例,因素的均方为:

以AxB 为例,交互作用的均方为:

试验误差的均方为:

假设有考察因素或交互作用算得均方后,其值小于或等于误差均方值,这样把他们应该与原有误差组成新的误差。

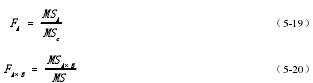

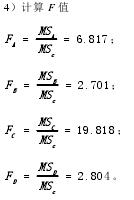

4)计算 F 值

F 值的大小是考察因素均方与误差均方的商。例如:

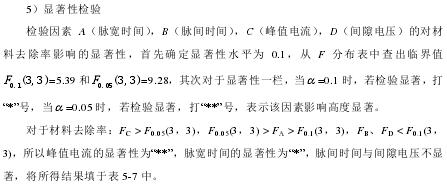

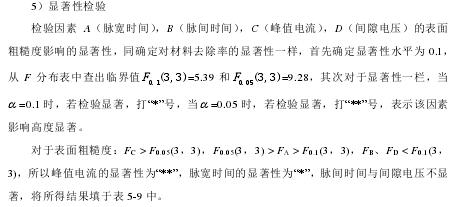

5)显著性检验

最后将所得结果列于方差分析表中。

5.3.2 材料去除率方差分析

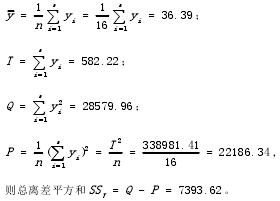

利用电火花线切割加工 Cr12Mo V,研究脉宽时间、脉间时间、峰值电流以及间隙电压对材料去除率影响可通过设计正交试验并通过方差分析来实现。本课题设计了L16(45)的正交表进行正交试验,其中因素的水平数为 4,表中列数为 5,总试验次数为16,每次的结果如表 5-4 中所示,则对材料去除率的方差分析为:

1)计算离差平方和

①总离差平方和

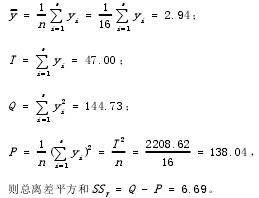

将每次的试验结果代入式 5-1,式 5-2,式 5-3,式 5-4 得到:

②各因素引起的离差平方和

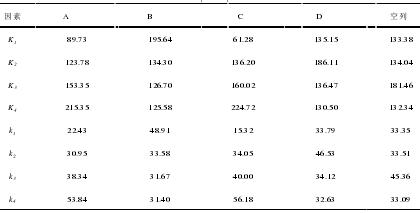

表 5-6 材料去除率 Ki与 ki值

2)计算自由度

总平方和的总自由度:

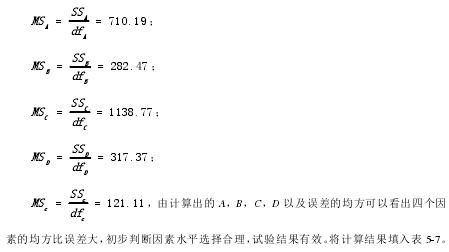

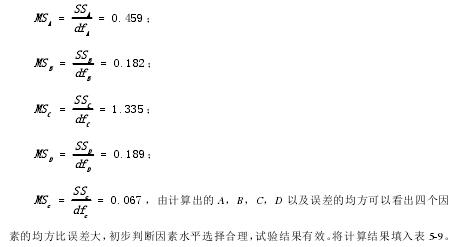

3)计算均方

4)计算 F 值

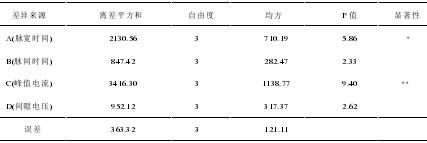

表 5-7材料去除率方差分析

从表 5-7 可以观察出峰值电流对于材料去除率的影响作用高于其他三个考察因素;脉宽时间相对于峰值电流次之;脉间时间和间隙电压作为重要的电参数,虽然显著性低,但是远高于误差对考察目标的影响,说明它们的作用同样不可忽视。

5.3.3 表面粗糙度方差分析

本小节利用方差分析来研究电参数对表面粗糙度的影响。同对材料去除率方差分析一样,设计了 L16(45)的正交表进行正交试验,其中因素的水平数为 4,表中列数为 5,总试验次数为 16,每次的结果如表 5-5 中所示,则对表面粗糙度的方差分析为:

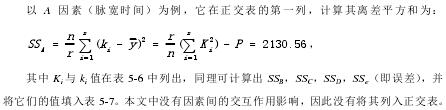

1)计算离差平方和

①总离差平方和

将每次的试验结果代入式 5-1,式 5-2,式 5-3,式 5-4 得到:

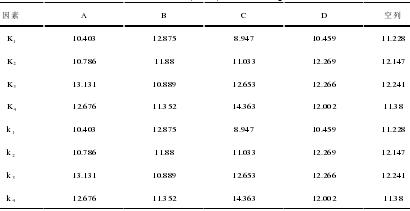

②各因素引起的离差平方和

以 A 因素(脉宽时间)为例,它在正交表的第一列,计算其离差平方和为:

其中 Ki与 ki值在表 5-8 中列出,同理可计算出 SSB,SSC,SSD,SSe(即误差),并将它们的值填入表 5-9。本文中没有因素间的交互作用影响,因此没有将其列入正交表.

表 5-8 表面粗糙度 Ki与 ki值

表 5-9 表面粗糙度方差分析

从表 5-9 可以看出峰值电流对于表面粗糙度的影响作用最为显著,高于其他三个考察因素;脉宽时间相对于峰值电流次之;脉间时间和间隙电压作为重要的电参数,虽然显著性低,但是远高于误差对考察目标的影响,说明它们的作用同样不可忽视。

应用方差分析,不仅可以弥补极差分析的缺陷,而且可以定量判断各因素影响的显著性[41]。对材料去除率,脉宽时间、脉间时间、峰值电流以及间隙电压对其影响的重要程度顺序为:峰值电流>脉宽时间>间隙电压>脉间时间;对于表面粗糙度有同样的结论。

5.4 灰关联分析

通过设计正交试验,并利用极差分析和方差分析得出了各个电参数对材料去除率和表面粗糙度影响的主次顺序及显著性。但是它们只能对单个指标进行分析,欲达到平衡多目标必须通过综合推断,不能量化分析达到多目标最优组合的目的。

灰关联分析能够将多目标之间的关联度量化表示。通过计算多个考察目标的灰关联度值来选择加工参数,达到优化加工参数组合的目的。

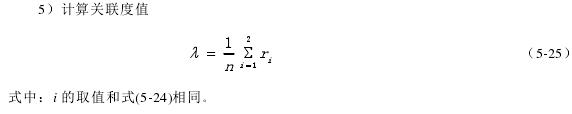

5.4.1 灰关联度值计算

1)按照评价目标制定其指标体系,并采集数据。材料去除率和表面粗糙度是电火花线切割加工 Cr12Mo V 的两个重要性能指标,本文针对这两个性能指标来优化参数组合,因此材料去除率和表面粗糙度构成了灰关联分析的评价指标体系,评价数据如表 5-4与表 5-5 所示。

2)将不同量纲的数据序列用关联算子完成归一化。在做关联度分析时,由于不同的数列采用不同的量纲,数量级上可能差别很大,因此首先将不同的数列无量纲化。初值化像法、均值化像法以及区间值化像法为常用的无量纲化法。

①均值化像法

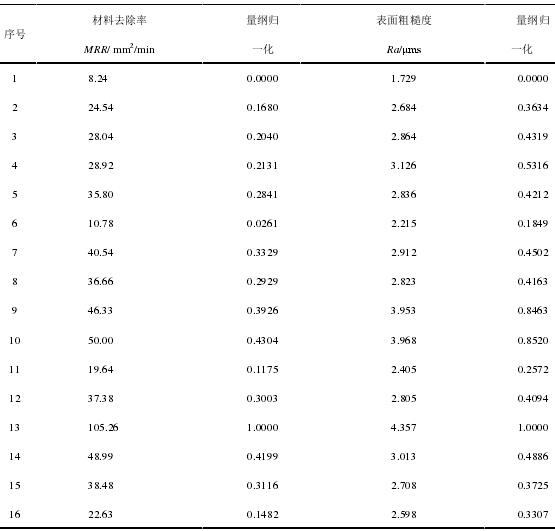

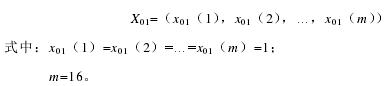

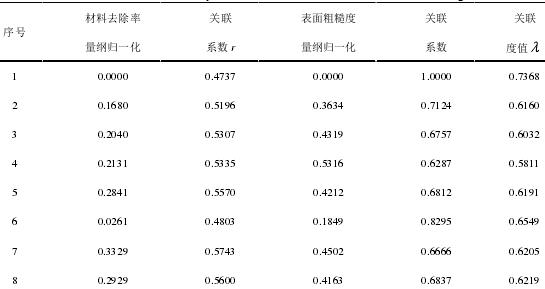

本小节中指标序列的无量纲化采用区间值化象法,表5-4和表5-5中的材料去除率和表面粗糙度的试验结果为指标序列,由于它们的数量级与单位不一样,因此采用区间值化象法将它们化为可比较的无量纲序列。无量纲化结果如表5-10 所示。

表 5-10 无量纲化

3)确定参考数据列 X0。作为参考数据列,它针对考察目标的最大值或最小值为最优或最差来确定,总之其对于考察目标来说是最理想的数据列。记作:

针对材料去除率,其值越大说明加工速度越快,因此该指标的最优值为第 13 组试验结果 105.26 mm2/min,无量纲化值为 1,则记其参考数据列为

而对于表面粗糙度,其值越小说明加工质量越好,因此该指标的最优值为第1组试验结果1.729μm,无量纲化值为 0,则记其参考数据列为

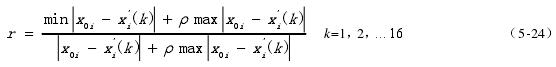

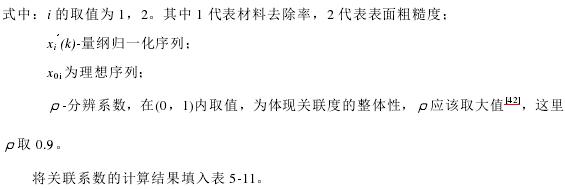

4)计算关联系数,即量纲归一化序列与参考数据列的关联系数。

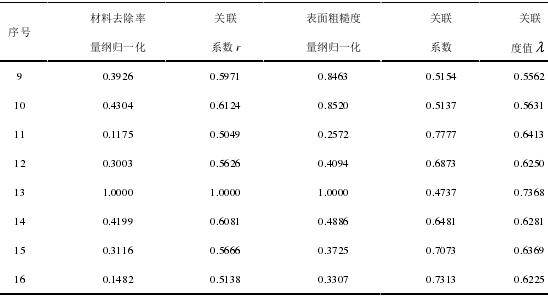

表 5-11 所示为材料去除率和表面粗糙度之间的关联度值。

表 5-11 材料去除率和表面粗糙度的关联系数

5.4.2 最优加工参数分析

欲得到最佳的加工参数组合,即在这一参数组合下,材料去除率和表面粗糙度都必须兼顾。从表 5-11 可以看出,第 1 组(脉宽时间为 7μs,脉间时间为 20μs,峰值电流为2A,间隙电压为 2V)与第 13 组(脉宽时间为 10μs,脉间时间为 20μs,峰值电流为 5A,间隙电压为 3V)的关联度值达到最大。第 1 组中材料去除率为 8.24mm2/min,表面粗糙度值为 1.729μm,表面质量在16 组试验中达到最好,但是材料去除率相比其他参数组合太小,并不是最优的组合。第13组中材料去除率为 105.26 mm2/min,表面粗糙度值为 4.357μm,材料去除率在16组试验达到最好,但是表面质量却是最差的。对于第 1组和第 13 组试验并不是最合适的加工参数组合,仍有改善的可能。

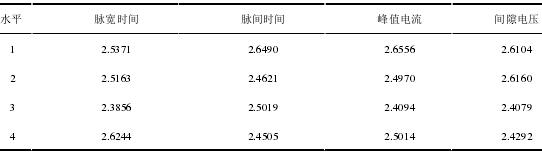

电参数在某一水平下,若关联度值之和最大,则表明该电参数在此水平下使得材料去除率和表面粗糙度最大关联,即认为两项指标同时达到最优[43]。将所得数据进行整理,把 16 组试验中,各因素在某一水平下的关联度值相加,例如,对照表 5-3,将表 5-11中序号为 1,2,3,4的关联度值相加,即为脉宽时间在水平1下关联度值之和,依次计算其他因素在不同水平下的和并将结果记录于表 5-12。从表 5-12 中计算结果可以看出,脉宽时间在水平 4(10 μs),脉间时间在水平 1(20 μs),峰值电流在水平 1(2 A),间隙电压在水平 2(3 V)下,材料去除率和表面粗糙度的关联度值分别达到最大值,所以确定此组合为最优加工参数组合。

表 5-12 在某一电参数水平下灰关联度值

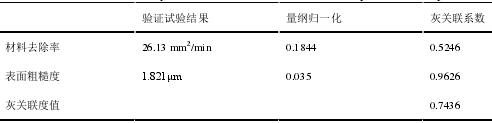

5.4.3 试验验证

经过上述分析结果得到的一组最优电参数欲通过试验验证其正确性。在验证试验的过程中,为确保所得结果的可靠性,严格控制影响线切割加工因素,使得非电参数和除脉宽时间、脉间时间、峰值电流以及间隙电压之外的电参数与正交试验过程保持一致。而四个考察因素的数值分别为:脉宽时间 10 μs(水平 4),脉间时间 20 μs(水平 1),峰值电流 2 A(水平 1),间隙电压 3 V(水平 2)。

经优化后的电参数组合在 ACTSPARK FW-1 型高速走丝电火花线切割机床上进行试验验证,将加工后的材料去除率和表面粗糙度测量计算,结果记录于表 5-13 中,并计算它们的灰关联系数及灰关联度值。

表 5-13 优化参数后试验结果的灰关联度值

比较于表 5-11 中 16 组试验的灰关联度值,经优化后的参数组合加工所得材料去除率和表面粗糙度的灰关联度值最大。试验验证所得结论的正确性,达到预期的加工效果。

5.5 本章小结

本章在单因素试验探究脉宽时间、脉间时间、峰值电流以及间隙电压对电火花线切割加工 Cr12Mo V 的材料去除率和表面粗糙度的影响的基础上,进行正交试验,并进行灰关联分析,得出了一组最优参数组合。

1)明确试验目的,选择因素水平,进行表头设计,选择合理的正交表 L16(45),进行正交试验,并将试验结果记录。

2)通过正交试验法的极差分析得出了脉宽时间、脉间时间、峰值电流以及间隙电压分别对材料去除率和表面粗糙度影响的主次顺序。对于材料去除率,直观分析后得到最优方案是脉宽时间为 10μs,脉间时间为 20μs,峰值电流为 5A,间隙电压为 3V,因素影响的主次顺序为峰值电流>脉宽时间>脉间时间>间隙电压;对于表面粗糙度,直观分析后得到最优方案是脉宽时间为 7μs,脉间时间为 30μs,峰值电流为 2A,间隙电压为 2V,因素影响的主次顺序为峰值电流>脉宽时间>脉间时间>间隙电压。

3)通过正交试验法的方差分析精确地估计脉宽时间、脉间时间、峰值电流以及间隙电压分别对材料去除率和表面粗糙度影响的重要程度。定量分析显著与高度显著地影响因素。对于材料去除率,峰值电流比脉宽时间的显著性高,脉间时间和间隙电压对于材料去除率的影响小于峰值电流和脉宽时间,实验误差对于材料去除率的影响远小于实验因素对它的影响;对于表面粗糙度,峰值电流比脉宽时间的显著性高,脉间时间和间隙电压对于表面粗糙度的影响小于峰值电流和脉宽时间,实验误差对于表面粗糙度的影响远小于实验因素对它的影响。

4)在正交试验的基础上,利用灰关联分析法将材料去除率和表面粗糙度进行关联分析,得到脉宽时间、脉间时间、峰值电流以及间隙电压四个电参数的最优参数组合,并通过试验验证。

5)将正交试验中 16 组材料去除率和表面粗糙度的试验结果无量纲化,各自计算其关联系数以及它们之间的灰关联度值,最后将各因素每一水平下的灰关联度值相加,得出各因素关联度值最大的水平,并以此为最佳参数组合,进行试验验证,得到的材料去除率和表面粗糙度关联度值最高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多