基于海德汉平台的大型螺旋锥齿轮专用机床加工软件设计(下)

2017-6-15 来源:沈阳工业大学 作者:衣晨

第 4 章 GCMT2500 螺旋锥齿轮专用加工软件设计

4.1 软件总体框架设计

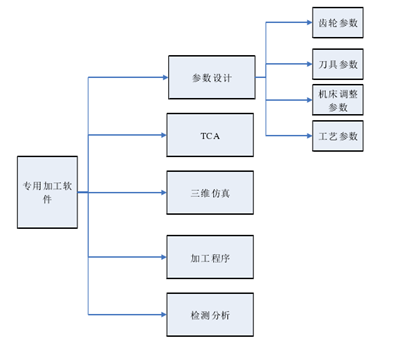

根据 GCMT2500 设备的实际加工需求,设计了一款可以满足使用需求的配套加工软件。软件以人机界面的形式具体呈现出来。其功能需求主要分为五个部分(五大模块)。即参数设计,TCA 分析,三维仿真,加工程序,检测分析五部分功能。如图4.1 为软件的设计框架。

图 4.1 软件主体结构

(1)参数设计:为完成相关参数的计算与确定为生成加工程序做准备。初始阶段要求操作人员根据图纸输入各项基本参数,通过相应计算模块得到其他对应数据。涉及的参数主要为齿轮设计参数、刀具参数、机床调整参数、工艺参数等。

(2)TCA:为参数设计提供设计数据优化调整功能。TCA 为齿轮接触分析数值计算,通过计算准确反映当前设计参数生成出的锥齿轮啮合情况,对控制参数进行优化调整以达到理想的啮合状态。其中提供参考参数缩短了参数调整时间提高了加工效率。

(3)三维仿真:模拟给定加工参数的三维模型。在齿轮相关参数设计完成后,建立齿轮的三维仿真模型有助于直观地观察。

(4)加工程序:主要作用是利用参数设计模块与 TCA 模块综合计算优化后得到最后加工参数生成相应的加工程序代码。

(5)检测分析:利用海德汉提供的测量模块,通过软件调用实现工件加工完成后的精度检测指导实际生产。

4.2 人机界面设计

人机界面作为软件设计的具体体现有着重要的地位。其中画面的编程设计尤为重要。而画面编程设计涉及人因工程学、画面设计的原则、画面设计评价三个方面。

(1)人机工程学

设计画面的理论基础为人机工程学,通过研究使用对象即人的特点,实现人机工作任务的合理分配,采用最优分配原则,由机器承担最多最复杂的非重要工作,由人负责最少的工作任务,并发挥人在整个系统中的主观能动性。

(2)画面设计的原则

画面设计的原则以构建的最佳组合、画面的整体分析与规范、错误分析处理等为标准。

(3)画面设计的评价

设计评价要求在界面系统构建前期着手,以便及早发现并处理设计缺陷。设计评价的主要方面为:适应性、高效性、易学性、用户友好性、用户的满意程度[48]等。

根据螺旋锥齿轮的设计加工要求,使用 Python 语言对螺旋锥齿轮加工软件的人机界面程序进行编制。图 4.2 为软件运行主界面。通过界面提供的界面按键,可以进入不同的功能界面。水平按键中参数设计按键可以进入各自的参数设计界面,TCA 按键进入后可进行参数调整。三维仿真按键可进行工件的三维模拟。在参数确定无误后通过程序生成按键可生成相应的加工程序。竖直按键中的上半部分的退出系统按键可以进行系统的退出,保存按键和文件管理按键进行相应的数据保存和文件管理。

图 4.2 软件人机界面图

4.3 参数设计模块

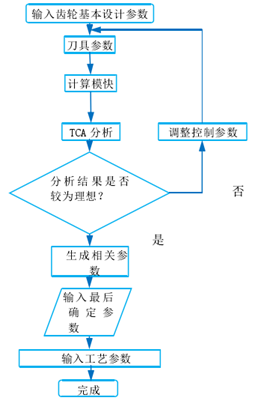

参数设计部分主要为对相关加工参数进行设计。涉及参数的输入与调用相关计算模块及相关参数的优化调整。参数调整过程如图 4.3 所示。

图 4.3 加工参数生成过程

参数设计主要由齿轮参数,刀具参数,机床调整参数,工艺参数三部分。

1)齿轮设计参数:(可参考论文的第二章内容)包括齿制,齿数,压力角,齿宽,轴交角,旋向,传动比等,输入基本参数后调用软件内部计算模块计算其他相关参数。

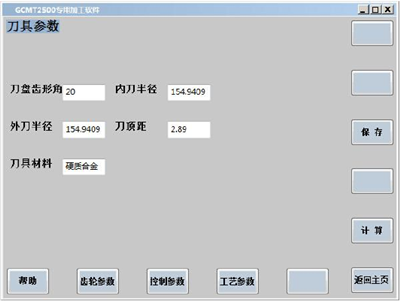

2)刀具参数:刀盘齿形角,刀盘半径,刀顶距,刀尖直径。刀具参数由齿轮基本设计参数根据选择和一定的设计方法经计算模块计算得出,后根据计算值查表或圆整所得。使用时还需根据加工材料的特点选择合适的刀具材料。

3)机床调整参数:包括床位,刀位,轴向轮位,垂直轮位,轮胚安装角等。机床调整参数是由齿轮基本设计参数计算求得,TCA 优化参数的过程主要为调整机床调整参数从而得到理想的啮合曲线。

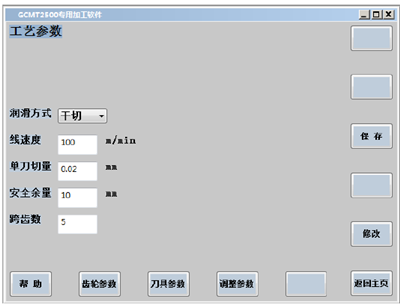

4)工艺参数:润滑方式,主轴转速,切削量,跨齿数,安全余量等。确定原则可由经验和查表所得。

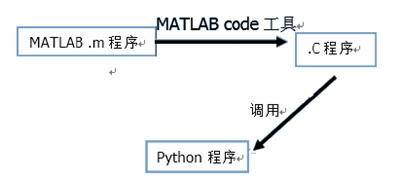

计算过程涉及到大量的公式及运算,就 Python 语言而言其主要的优势不体现在计算方面,Python 的数值运算模块少运运行速度较 C/C++慢,故要采用专用的数值计算软件 MATLAB 来实现辅助的计算过程。

如图 4.4 所示编写 调试成功.m 文件后 ,在 MATLAB 中使用 APPS 中的MATALB.Coder 工具将.m 文件转换为可以脱离 MATLAB 运行环境单独运行可以被Python 直接调用的.C 文件。

图 4.4 计算程序转换

如图 4.5、4.6、4.7、4.8 所示为参数设计部分具体实现。

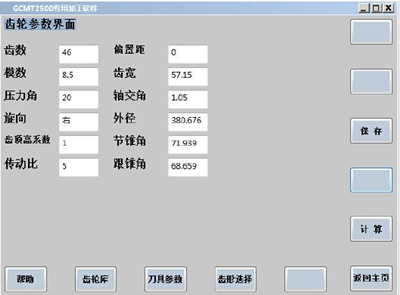

图 4.5 齿轮参数界面

齿轮参数界面中以齿数、传动比、压力角、偏置距、轴交角为基本设计参数,在基本参数确定后通过计算按钮计算求得其他齿轮参数,帮助按钮可进入帮助文件选择需要的帮助文档。部分参数可根据实际需求选择。

图 4.6 刀具参数界面

4.7 机床调整参数界面

机床调整参数界面中的参数也是有齿轮参数经计算模块得出可以通过水平按键来调整其他相关参数。

4.8 工艺参数界面

工艺参数通过工艺参数按键直接进入,主要控制量为切削的线速度与单刀切量参数选择原则可根据切削手册来确定。

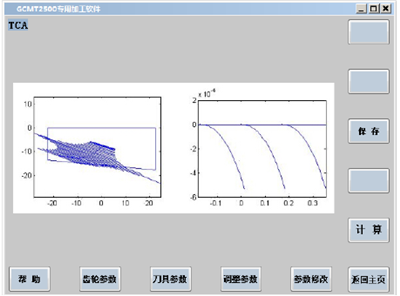

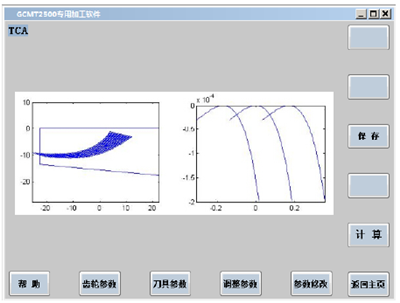

4.4 TCA 模块

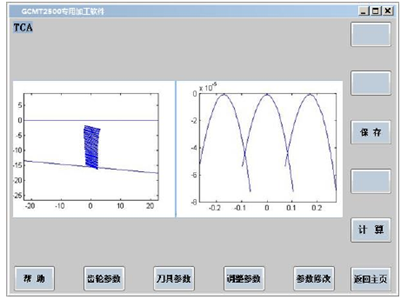

TCA 为以数值分析为手段结合齿轮啮合原理在未完成加工的实际情况下对确定参数的螺旋锥齿轮副进行啮合分析。该计算工具可以准确的反应出啮合区域的实际接触状况,通过调整相关参数,得出不同的啮合接触状态分析,以确定最优的参数组。论文中的 TCA 计算程序参考自同课题组的万长龙与明希君同学的论文工作内容。理想齿面接触如图 4.9 所示,其中为接触轨迹与传动误差图。接触轨迹是一条近似与齿根线垂直的直线,每个接触椭圆的长轴大致相等,并有相同的方向,传动误差曲线能够

图 4.9 理想齿轮传动

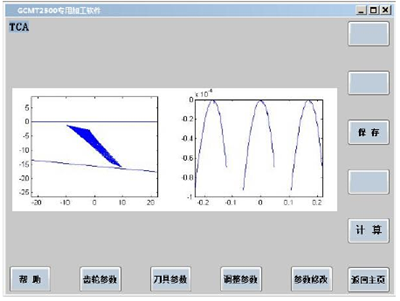

第一次得出的 TCA 结果总是有各种缺陷,需要不断改变小轮控制参数来进行修正。下面介绍一些常见的不良接触处在TCA结果中的表现。

对角接触,接触轨迹线与齿根线不垂直是其主要特征。接触轨迹往右倾斜是外对角接触,如图 4.10 所示;往左倾斜是内对角接触。相关研究和实践经验表明,调整小轮产形轮锥距可以有效修正对角接触。

图 4.10 对角接触

菱形接触,如图 1.41 所示齿轮中部接触区每个瞬时椭圆的长轴大小不一致是其主要特征,且接触区常常是对角接触。调整小轮齿形角可以改善齿面接触区域。

图 4.11 菱形接触

鱼尾形接触,接触轨迹是弯曲是其主要特征,接触轨迹弯曲的方向多样。如图4.12 所示,列出了两种比较典型弯曲形式。相关研究表明,鱼尾形接触受多种小轮控制参数影响,其中垂直轮位修正量、二阶变性系数、小轮产形轮节锥角对 TCA 分析影响较大。

图 4.12 鱼尾形接触

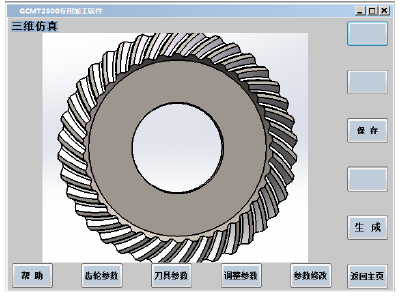

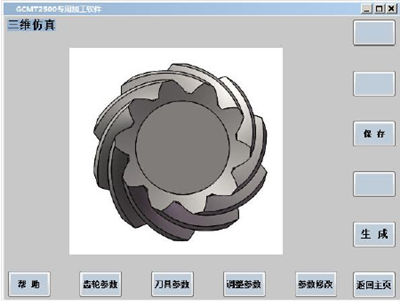

4.5 齿轮实体三维仿真模块

螺旋锥齿轮参数确定后无法看到实际的齿轮模型,因此添加了三维仿真模块。原理上的实现过程:使用图形生成程序进行参数化建模,具体参数为设计模块与 TCA分析后所得,生成齿轮模型并保存为图形文件后直接调用图形文件到界面窗口,模块具体实现过程本文不做讨论。如图 4.13、图 4.14 为齿轮仿真效果:

图 4.13 大齿轮仿真效果图

图 4.14 小齿轮仿真效果图

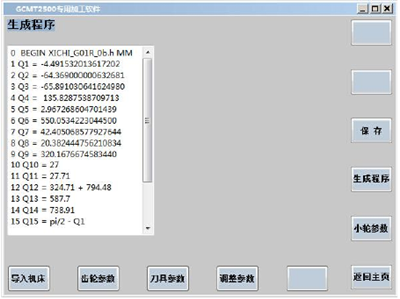

4.6 加工程序模块

加工程序模块在参数设计、TCA 分析与三维仿真模块确定参数后生成对应的加工程序代码。以下为部分模块程序。

fid = fopen('F:\XICHI_G01R_0b.h','wt')

Q1 = -4.491532013617202

Q2 = -64.369000000632681

Q3 = -65.891030641624980

Q4 = 135.8287538709713

Q5 = 2.967268604701439

Q6 = 550.0534223044500

Q7 = 42.405068577927644

Q8 = 20.382444756210834

Q9 = 320.1676674583440

Q10 = 27

Q11 = 27.71

Q12 = 324.71 + 794.48

Q13 = 587.7

Q14 = 738.91

Q15 = pi/2 - Q1

Q16 =10 % 安全余量

Q18 =5 % 加工分齿数

Q19 = 0 % 起始加工齿数

Q50 = 2 * pi * Q18 / Q10 % 分齿角度

Q51 = Q19 * Q50 + 0.15*pi/180 - 0*pi/180 % 加工起始角位置

Q51 = Q19 * Q50 + 0.05*pi/180 - 0*pi/180 % 加工起始角位置

Q54 = Q4 + Q11 + Q16

Q55 = Q11 + Q16 % 齿深

+安全余量

......

Q21 = Q21 + ( Q14 * cos ( Q1 ) - Q14 * cos ( Q32 ) ) % 刀倾刀转

Q22 = Q22 - ( Q14 * sin ( Q1 ) - Q14 * sin ( Q32 ) ) % 刀倾刀转

......

Q21 = Q21 - Q59*cos(Q32)

......

A = ['L Y' num2str(Q21) ' Z' num2str(Q22) ' F1000' char(13) char(10)] fwrite(fid,A,'*char') %L M25 %END PGM xichi_G01b MM

A = ['L M25' char(13) char(10)] fwrite(fid,A,'*char')

A = ['END PGM xichi_G01 MM' char(13) char(10)] fwrite(fid,A,'*char')

fclose(fid) 模块程序中涉及所有的加工参数,通过生成程序按钮生成加工程序代码。如图4.15 为加工程序界面。根据按键功能可进行参数修改,修改后重新生成程序,通过保存按钮将加工程序保存到制定位置。

图4.15 程序界面

4.7 加工实例

本文设计的 GCMT2500 专用加工软件可以实现格里森齿制和摆线齿制两种齿制齿轮加工。在软件内部嵌入不同种类的计算程时可实现包括成型法、滚切法、双刀面发等多种加工程序。下面,以格里森弧齿大齿轮成型法加工为例,说明锥齿轮加工的一般流程。图 4.16 为实际加工图。

图 4.16 螺旋锥齿轮加工

实际的加工过程包括前期准备,设备调试,生成代码,加工,检测等几部分。具体工作内容如下:

(1)工件的找正与安装

操作机床保证 B 轴与 C 轴中心线重合,将工件置于工作台后使用千分表在指定位置找正:将表底座吸附于动力轴上使指针与大轮内圈接触(如图 5.2 所示),转动工作台并不断调整工件位置使表指针最后跳动误差在 0.02mm~0.003mm,即可保证工件的中心位于工作台即 C 轴中心上。

(2)刀具的安装与对刀

在 B 轴动力头刀盘安装调整结束后,配合使用刀具与刀垫的同时使用千分表测量刀具的参数,如刀倾角、刀具直径等保证相关尺寸精度和安装稳定性,控制相关误差在 0.02mm~0.03mm。

(3)设备检查

对设备的各部分进行核查。主轴冷却是否正常运行,润滑部分气泵气压是否达到要求,电器柜风冷运行是否正常,保证车间内恒温空调正常工作等。

(4)加工代码生成

在开发软件中依次输入,齿轮参数,刀具参数,工艺参数等加工参数,TCA 分析优化后生成加工程序导入机床,加工程序即可存入设备。

(5)加工运行

参数和相关程序确认无误后即可开始加工,加工可进行调整试切,确认各方面无误后即可进行连续加工。加工效果与成品如图 4.17 所示。

图 4.17 加工效果与成品

4.8 本章小结

本章对研究对 GCMT2500 加工软件的整体结构进行了构建,提出了满足加工生成的模块化设计。其中包括参数设计、TCA 分析、三维仿真、加工程序、检测分析等几大模块并对主要模块进行了详细的说明。最后,通过格里森制弧齿大齿轮加工对软件进行了加工测试,加工效果良好,基本达到了预期的设计要求使软件的功能得到验证。

第 5 章 总结与展望

5.1 总结

GCMT2500 数控螺旋锥齿轮复合加工机床是目前世界上最大的数控螺旋锥齿轮加工机床,本文研究工作对 GCMT2500 机床的系统功能实现起到重要的支撑作用,对于开发基于 HEIDENHAIN 数控系统平台的其他机床专用软件系统也具有借鉴意义。论文完成的主要工作和结论如下:

(1)研究了螺旋锥齿轮的几何参数、机床调整参数和加工工艺参数的设计计算和加工方法选取确定。

(2)研究了 GCMT2500 螺旋锥齿轮复合数控加工机床的系统运动控制参数优化问题,对各轴控制参数进行了优化调整,参数通过参数优化改善了齿轮加工的表面质量。

(3)完成了 GCMT2500 机床专用软件系统的主体功能结构设计,使用 Python 高级编程语言,在海德汉 i TNC530 数控系统平台的开发环境中,实现了专用软件系统嵌入设计和人机界面程序设计。

(4)完成齿轮参数设计模块、TCA 模块的基本功能程序设计,完成了程序设计模块和系统仿真模块的部分功能程序设计,达到了 GCMT2500 加工软件系统的加工基础要求。

5.2 展望

本课题的前期工作基本达到了以螺旋锥齿轮加工为主要目的的预期要求,由于时间关系和开发条件和问题复杂程度等诸多因素,研究工作还有许多需要改进的地方。综合考虑,我认为应在以下几个方面加强开发研究:

(1)继续完善软件功能结构设计,完善人机界面设计,使得软件功能结构更合理,操作使用更友好、方便。

(2)为了适应实际的加工要求,应该进一步强化齿轮参数设计模块,不断补充和增加不同类型、不同加工方法的螺旋锥齿轮设计加工程序。

(3)齿轮的仿真部分与检测部分尚未在设备上完全实现,需要继续研究开发以进一步完善软件功能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多