汽轮机转子末叶片销孔加工装置的设计与研究 (下)

2017-7-5 来源:辽宁工业大学 作者: 张晚青

4 .钻孔装置的有限元分析

4.1 有限元分析法的基本理论和计算流程

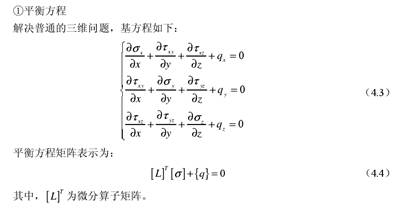

(1)弹性力学基本方程

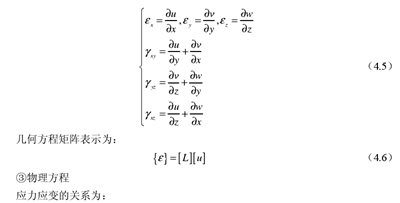

6 个应力分量不是独立的,它们在弹性体内部通过平衡方程而建立联系。因此,平衡方程是任何弹性体必须满足的条件②几何方程位移和应变的关系为:(就线性弹性力学的问题而言)

其中,[D]弹性矩阵,由 E 和 μ 确定,与坐标没有关联。

综上所述,在上述的三种计算方程中,理论上解出 15 个变量的解,但在现实的求解过程中,不能一并求出所有解,而是要最开始解出一部分的解,然后根据基本方程再解出其余未知量。由于求解基本的未知量的方法的不同,蕴育出了位移法,应力法和混合法三种不同的解法[45]。

(2)弹性力学基本原理

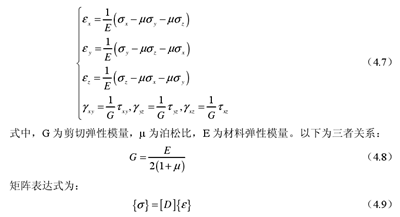

①虚位移原理

虚位移原理,是指弹性体无限小的可能位移。即弹性体在虚位移产生前是平衡的状态,那么它在虚位移发生时,外力作用在虚位移上所做的虚功就等于弹性体的需应变能,即

4.2 有限元软件 ANSYS Workbench

4.2.1ANSYS 软件介绍

自 20 世纪 70 年代,ANSYS 被研发出来后,其作为一个大型的 CAE 分析软件,随着计算机和有限元理论的发展,在各个领域得到了高度的评价和广泛的应用。ANSYS软件是美国 ANSYS 公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如 CreoNASTRAN、Alogor、I-DEAS,和 Auto CAD 等。ANSYS 凭借其强大的功能,及其简单的操作方法,使其成为如今全国乃至国际上应用最广泛的有限元分析软件。

4.2.2ANSYS Workbench 软件

ANSYS Workbench 实际上就是利用 ANSYS 求解实际问题的新一代产品,Workbench 的环境为 CAD 系统和用户的仿真设计提供了全新的集成平台,其工作台可以组成各种不同的工程应用功能[47]:

(1)Mechanical 用于结构和热分析;

(2)Fluid Flow(CFX):用 CXF 进行流体动力学分析;

(3)Fluid Flow(FLUENT):用 FLUENT 进行流体动力学分析;

(4)Design modeler:用来建立几何模型;

(5)Engineering Data:用来确定仿真所用材料特性;

(6)Meshing Application:用来产生 CFD 及显式动力学分析用的网格;

(7)Design Exploration:用于优化分析;

(8)Finite Element Modeler:用于把 NASTRAN 和 ABAQUS 的网格转化到 ANSYS中;

(9)Blade Gen:用于建立旋转机械中叶片的几何模型;

(10)Explicit Dynamics:用于显式动力学分析。

4.3 有限元分析法在结构设计中的应用

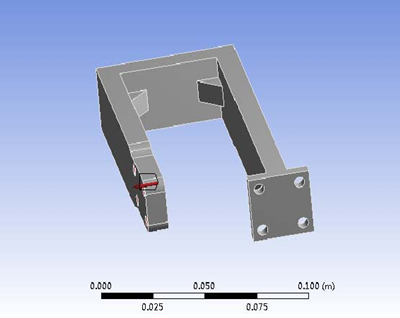

4.3.1 Z 向与 Y 向连接架的有限元分析与优化

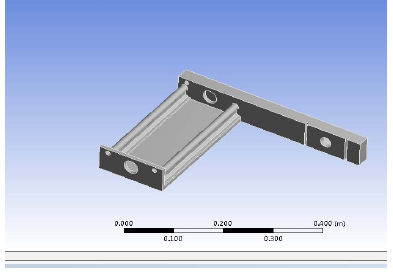

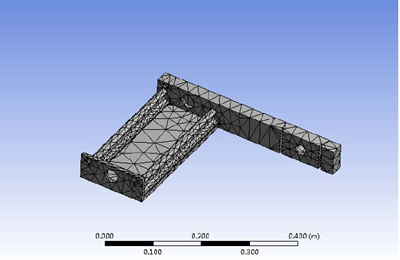

(1)建立模型:在 Workbench 平台上建立 Static Structural 静力学分析模块。通过Solid Works 创建模型,导入到 ANSYS Workbench 中,对进行 Z 向与 Y 向连接架的强度校核,连接架的几何模型如下图所示。在 Geometry 项目上右击导入由 Solid Works 建立连接架的模型后,进行自由网格化分,并对其进行细化网格,建立有限元模型。如图4. 1 和 4. 2 所示。

图 4.1 导入 Solid Works 模型

图 4.2 建立有限元模型

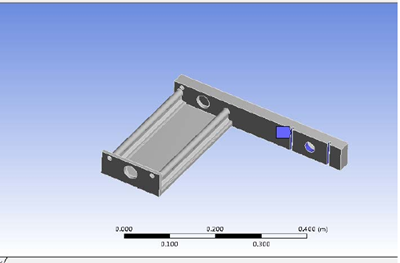

(2)对连接架施加固定约束。丝杠的方形螺母与连接架在连接孔处用螺母进行连接,在连接孔的两侧设计有滑动导轨,使连接架处于静止状态。故在连接孔和导轨处施加固定约束,如图。对连接架施加载荷,施加的载荷为连接架及其连接架上的装置的重力,大小为 500N,方向向下,如图 4.3 和图 4.4 所示。

图 4.3 对连接架施加固定约束

图 4.4 对连接架施加载荷

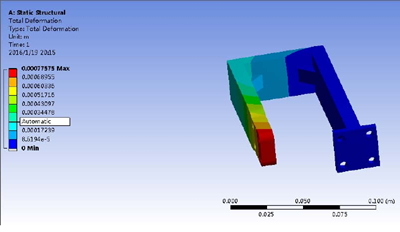

(3)结果后处理

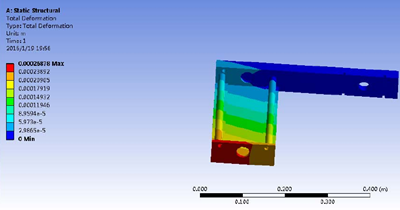

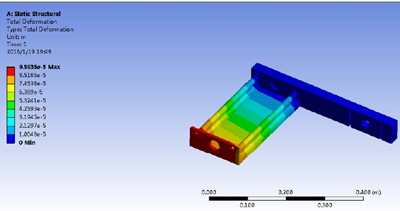

图 4.5 连接架变形云图

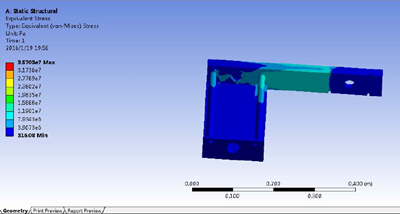

图 4.6 连接架的等效应力云图

根据等效应力云图,可知连接架的最大等效应力为 3.57e7Pa,连接架的选用材料为45 号钢,该材料的屈服极限为 355MPa,即 3.55e8Pa。通过安全系数计算公式:

[τ]-为材料的屈服强度 最大τ由等效应力云图所得的最大应力。计算得安全系数为 10,满足强度要求,满足工作要求。

由变形云图可知,最大变形处变形为 0.00026m,即 0.26mm。虽然变形较小,但连接架的结构中,即使微小的变形也有可能会导致运转困难。因此,在为了达到更好的运

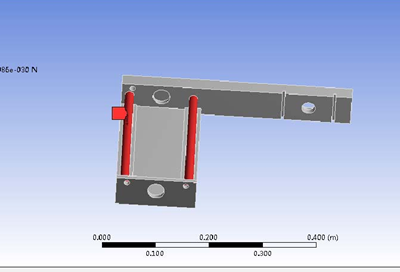

动状态,对连接架进行结构优化,以达到减少连接架的变形的目的。通过对连接架施加反向的拉力,使其达到整体平衡,减少连接架端部的受力变形(图连接架变形图中的红色区域)。

本设计的平衡装置对连接架实施向上的拉力,使整个钻孔机构尽量处于平衡状态,优化过程如下:

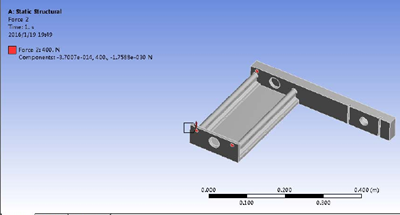

(1)对连接架的单点施加反方向拉力

施加载荷和变形图如图 4. 7 和图 4. 8 所示。

图 4.7 对连接架单点施加载荷

图 4.8 变形图

由变形云图可知,最大变形处变形为 0.00023m,即 0.23mm。虽然变形量有所缩小,但较优化前没有太大变化。

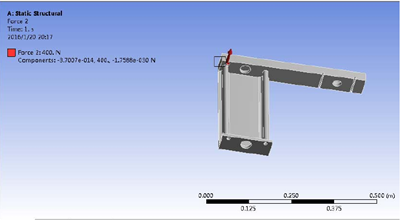

(2)对连接架的三点施加反方向拉力

施加载荷和变形图如图 4. 9 和图 4. 10 所示。

图 4.9 三点施加载荷图

图 4. 10 变形图

由变形云图可知,最大变形处变形为 9.5e-5m,即 0.095mm。由此可以看出,施加三点载荷后,变形量微小,满足工作条件,实现优化效果。

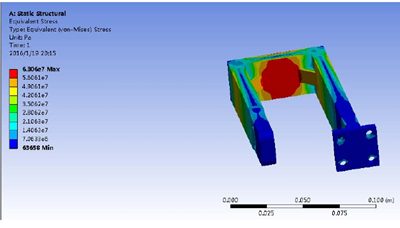

4.3.2 夹紧机构连接架的有限元分析

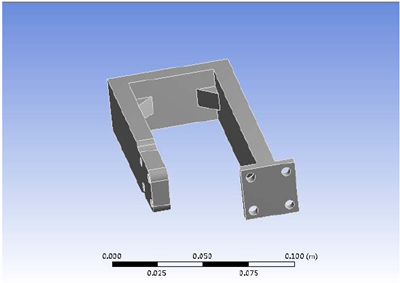

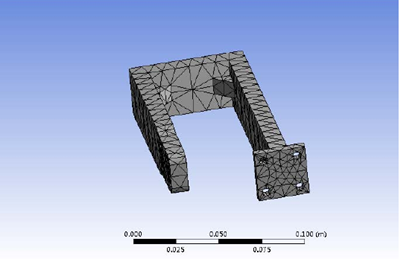

(1)导入 Solid Works 模型及有限元模型。通过 Solid Works 建立夹紧机构连接架的三维几何模型,导入到 ANSYS Workbench 中,并进行网格划分,得到有限元模型。如图 4.11 和图 4. 12 所示。

图 4.11 夹紧机构连接架模型

图 4.12 夹紧机构有限元模型

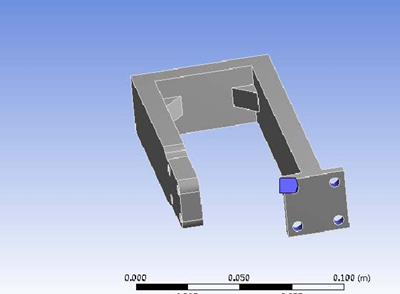

(2)对夹紧机构的连接架进行固定约束和施加载荷。如下图所示。夹紧机构连接架的一端通过螺栓固定在 Z 向进给装置的框架上,因此对连接架的螺栓孔施加固定约束。连接架的另一端连接快速卡钳,快速卡钳对转子施加载荷的方向与大小于连接架受到的力的方向和大小相同,互为作用力与反作用力。卡钳施加的作用力为 1000N,故在连接架的另一端施加的力为 1000N。如图 4.13 和图 4. 14 所示。

图 4.13 对夹紧机构连接架进行固定约束

图 4.14 对夹紧机构连接架施加载荷

(3)结果后处理

图 4.15 夹紧机构连接架变形云图

图 4.16 夹紧机构连接架等效应力云图

由变形云图可知,最大变形处变形为 7.7e-4m,即 0.77mm,变形较小,并满足夹紧机构的工作需求。根据等效应力云图,可知方形螺母的最大等效应力为 6.3e7Pa,方形螺母的选用材料为 45 号钢该材料的屈服极限为 355MPa,即 3.55e8。通过安全系数计算公式计算得安全系数约为 6,满足强度要求,满足夹紧机构工作要求。

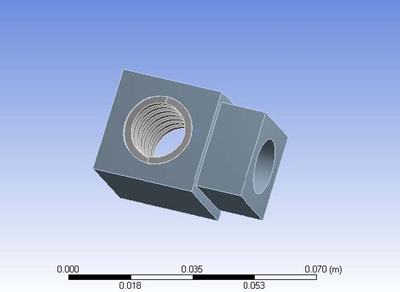

4.3.3 方形螺母的有限元分析

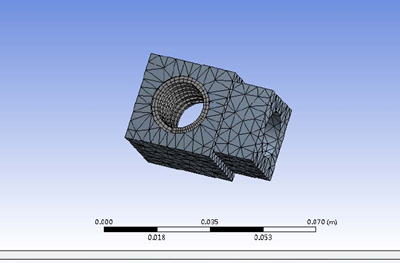

(1)导入 Solid Works 模型及有限元模型。通过 Solid Works 建立方形螺母的三维几何模型,导入到 ANSYS Workbench 中,并进行网格划分,得到有限元模型。如图 4.17所示和图 4.18 所示。

图 4.17 导入 Solid Works 模型

图 4.18 建立有限元模型

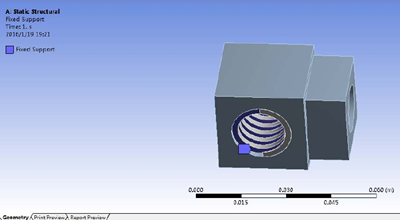

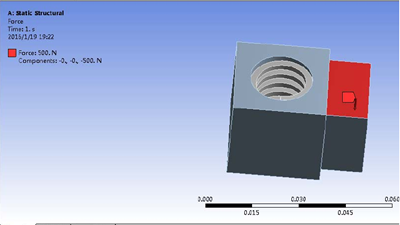

(2)对方形螺母施加固定约束。由于梯形丝杠和方形螺母的螺旋传动,静止时,对方形螺母的螺纹施加固定约束。对方形螺母施加载荷,施加的载荷为与螺母连接部分的重力 500N,方向向下。如图 4. 19 和 4. 20 所示。

图 4.19 对方形螺母施加固定约束

图 4.20 对方形螺母施加载荷

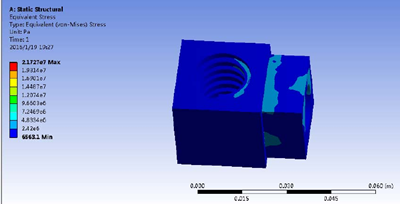

(3)结果后处理

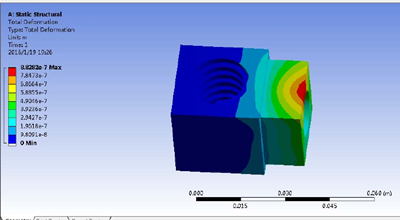

图 4.21 方形螺母变形云图

图 4.22 方形螺母等效应力云图

由变形云图可知,最大变形处变形为 8.82e-7m,即 0.0008mm,变形微小满足工作需求。根据等效应力云图,可知方形螺母的最大等效应力为 2.17e7Pa,方形螺母的选用材料为 45 号钢,该材料的屈服极限为 355MPa,即 3.55e8。通过安全系数计算公式,计算得出安全系数为 16.6,满足强度要求,满足工作要求。

5.总结

本文中设计的钻孔装置与人们意识中的钻孔装置有所不同,存在其特殊性。由于汽轮机转子的每两级叶轮之间的距离各不相同,最小的距离仅为 75mm,所以,普通的钻床难以达到钻孔目的,需要设计一种新的加工装置对其末叶片销孔进行加工。

汽轮机转子末叶片销孔的原有的加工装置是将钻孔装置安装在普通的车床上进行定位与进给。用吊车将车床吊起,并安放到转子附近,再用撬棍对车床进行微调,直到钻孔装置的水平度和垂直度达到加工条件,增大了工人的劳动强度,延长了工人的劳动时间。本文设计的新型的末叶片销孔的加工装置采用“蚂蚁啃骨头”的加工方式将加工装置固定在转子上进行加工,这样不仅减少了用于定位所需要的大量时间,同时还可以减小工人的劳动强度和工作时间,可以有效的提高加工效率。本文的主要内容有:

(1)通过对汽轮机及有关钻孔装置的介绍,总体了解末叶片销孔对转子的作用乃至对汽轮机安全运行的重要作用与意义,对之后的设计工作的奠定了基础。

(2)介绍了钻孔装置的系统技术需求,加工现状及其加工流程,说明了现在所用的加工装置的弊端,提出了改进的要求,并明确了改进的方向。

(3)介绍了新型加工装置提出了总体方案设计。将加工装置设计为四部分,主要包括定位与夹紧装置的设计,进给装置的设计,传动装置的设计和平衡装置的设计。

(4)详细的阐述了新型加工装置的各部分的构成与具体机构的设计与选型。

(5)简单介绍了有限元分析方法和 ANSYS Workbench,并利用 ANSYS Workbench软件对本文的机构进行了分析。其中包括对 Y 向与 Z 向连接架的分析与结构优化,夹紧机构连接架的分析,以及梯形丝杠方形螺母的分析,后处理结果得出,以上部件均满足工作要求。

本设计仅为汽轮机转子末叶片销孔的加工装置改进提出了设计方案与相关理论,在各个机构的设计上会存在诸多不足,研究的具体内容也会存在一些问题,需要进一步的完善。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多本专题新闻

专题点击前十

| 更多