1 前沿

现代数控机床日益向着高速度、高效率和高精度方向发展,对机床进给传动部件的设计要求也越来越高,滚珠丝杠副运动平稳,传动精度高,作为数控机床进给系统的关键元件之一,其本身是一种细长低刚度元件,是进给系统中常用的传动装置,在外力的作用下易产生变形、振动,将会严重影响进给系统的稳定性,因此研究滚珠丝杠动态特性对提高数控机床定位精度具有重要意义[1]。基于滚珠丝杠副动态特性参数测量原理,为了提高参数识别精度,分析影响参数识别的相关因素,搭建动态特性参数测试装置,对滚珠丝杠动态特性参数识别试验台进行优化设计。

2 测试装置的设计

2.1 动态参数力学模型

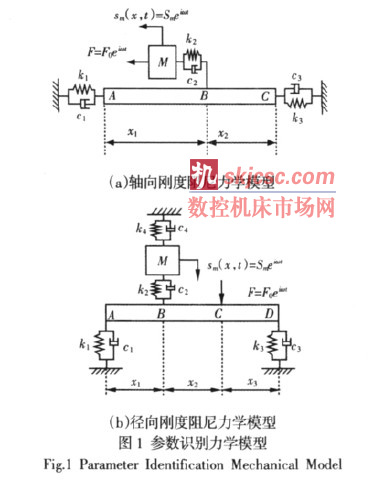

将滚动轴承组、螺母简化成等效弹簧—阻尼器结构,试验台和轴承座等效成刚体,得到滚珠丝杠副轴向、径向刚度和阻尼参数识别的力学模型[2],如图1 所示。轴向力学模型等效成杆的纵向振动,径向力学模型等效成Euler-Bernoulli 梁的弯曲振动,分别得到滚珠丝杠副的轴向、径向动态特性参数识别的数学模型。

S1=f(k1,k2, k3,c1,c2,c3,x1,x2,F0,ω) (1)

S1=f(k1,k2, k3, k4,c1,c2,c3,c4,x1,x2,x3,F0,ω) (2)

在式(1)(2)中,涉及的参数有k1、k2、k3、k4、c1、c2、c3、c4、x1、x2、x3、F0、ω 等。S1 是位移传感器测量节点I 处振幅得到,F0、ω 是通过激振器施加在系统上,k1、k3、c1、c3 分别为左右轴承的刚度和阻尼, k4、c4为导轨的刚度和阻尼,通过变化x1、x2、x3得到多组数据,联立解方程可以求得丝杠刚度k2、阻尼c2。

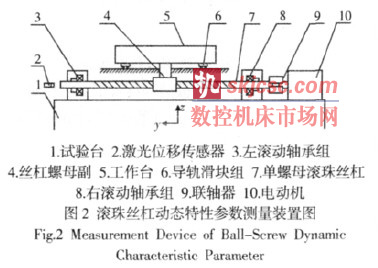

所示,电动机通过联轴器将转矩传递给单螺母滚珠丝杠,再由丝杠螺母副将旋转运动转换成为直线运动,从而实现工作台沿滚动导轨做直线进给运动。测量轴向刚度阻尼时,对工作台中心施加一个y 轴负方向的简谐激振力F,通过激光位移传感器得到丝杠端的振幅S1,然后调节丝杠螺母副与左滚动轴承组之间的距离,重复激振,得到多组丝杠端振幅S1,带入式(1)即可求得轴向刚度和阻尼。测量径向刚度阻尼时,对丝杠施加一个z 轴负方向的简谐激振力F,通过激光位移传感器得到丝杠端的振幅S1,与轴向相同,调节工作台的位置,得到多组数据,带入式(2)即可求得径向的刚度和阻尼。

3 影响测试精度的因素

3.1 结合面对测试的影响

由图2 可知,试验台是试验测试的基础,必须可以简化为力学模型,如图1 所示。但在测试装置中由于存在工作台与丝杠螺母结合面刚度以及轴承座与试验台结合面刚度,力学模型自由度会增加,将更加复杂,识别丝杠螺母刚度阻尼的难度也加大,不利于分析。为了简化力学模型,可以通过提高结合面处的刚度,忽略其带来的影响。结合面刚度与结合面粗糙度、结合面材料、结合面介质及结合面面压有关[3]。由理论计算公式可以算出,单螺母滚珠丝杠副轴向刚度数量级为108N/m[4]。试验台材料为灰铸铁,单位面积的法向和切向动刚度为(1011~1012)N/m-3[3-5],在设计试验台时轴承座与试验台的接触面积为0.02m2,丝杠螺母座与工作台结合面处面积为0.026m2,可以通过调整面压和表面粗糙度使得结合面处动刚度数量级为1010N/m,这相对滚珠丝杠的刚度已足够大,即认为可以忽略结合面刚度的影响[4],简化力学模型。

3.2 试验台对测试的影响

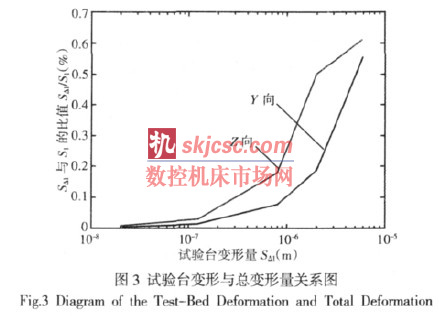

除此之外,还需要考虑试验台与对测试的影响。在实际测量中,因为刚度不足,试验台的变形是不可避免,位移传感器测量得到的节点A 处振幅S1 实际上也包含了试验台的变形SΔ1。为了能准确得到丝杠的振幅,需要尽量降低SΔ1,根据数据分析SΔ1与S1之间的关系[2],如图3 所示。因为丝杠螺母的刚度k2 和阻尼c2 是通过S1 得到的,如图3 所示。可以看出随着变形量SΔ1 向10-8m 趋近的时,试验台变形带来的影响就逐渐减小。当动态变形量数量级为10-8m时,即认为传感器得到的数据S1 就能代表丝杠本身的变形SΔ。

4 试验台的优化设计

4.1 试验台的结构及静刚度设计

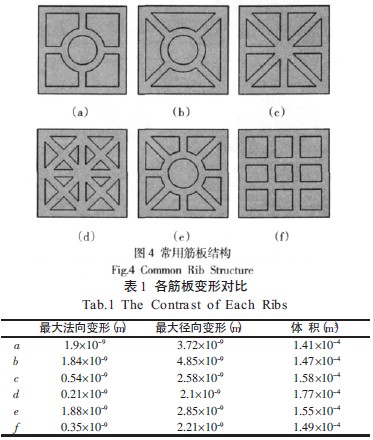

由于试验台影响测试精度,故需要对试验台进行优化设计,试验台设计的主要宗旨是要满足测试装置性能要求,有较高的支承刚度。试验台采用加工中心常用的中空床身形式,可以减轻试验台的重量,节省材料,再通过布置筋板,优化结构提高其刚度。机床加强筋的结构类型也有很多种,常用的筋板有以下几种形式,如图4 所示。作为一种加固性结构,筋板有良好的刚度重量比且制作简单,被广泛应用,合理的布置筋板,可以在保持结构性能的同时减轻系统的质量,节省材料,降低成本[6]。在试验测量中,对试验台的轴向及径向静刚度要求较高,静刚度是结构性能的重要指标,故对上述六种筋板的法向(垂直平面方向)和径向(由上至下方向)静刚度进行了有限元分析。在长和宽均为100mm 的范围内布置上述六种筋板,筋板的高度、宽度均取10mm 的情况,分别对其施加法向和径向压力均为50N,研究其静态变形情况,进行对比分析,结果如表1 所示。

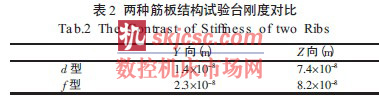

副的轴向刚度为108N/m,从表1 可以看出,形式d 和f 都具有很好的法向和径向刚度,用有限元对两种筋板类型的试验台进行静刚度分析,对其y、z 分别施加100N,变形量如表2 所示。从表2可知,形式d 和f 都满足测量要求,虽然形式d 刚度较高,但形式f 工艺性良好,节省材料,故试验台的筋板布置采用形式f 结构。试验台与加工中心不同,不能依靠自重直接放在地面上,在外力的作用下会产生移动,对测试产生影响,试验测量中试验台要将试验台通过地脚螺栓固定在地面上。

4.2 试验台的动态分析

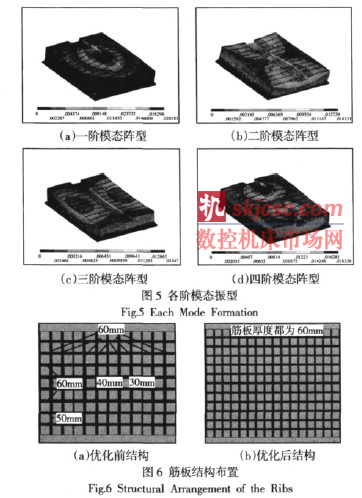

对试验台进行模态分析一方面通过模态分析检验试验台的结构是否合理,找出试验台结构中的薄弱部分,进一步优化,以满足设计要求;另一方面试验中需要对系统施加简谐激振力F,模态分析得到试验台的共振频率,激振力频率ω 要避开共振频率,避免试验台产生较大变形。低阶固有阵型比高阶对试验台的振动影响大,对上述f 结构进行模态分析取前四阶模态阵型分析[7-8],如图5 所示。从模态阵型可知:试验台中心z 向振幅较大,为8.15×10-6m,是试验台中的薄弱结构,对测量有影响,由于试验台中心振幅较大,在布置筋板时,改变了筋板布置的密度和厚度,增大了中心处筋板的厚度,工艺上为了方便铸造,要求筋板厚度相同,故都取为60mm,结果如图6 所示。

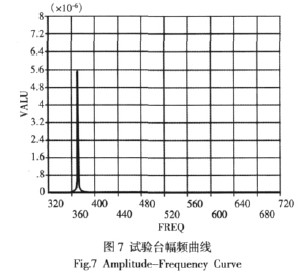

试验台的四阶频率分别为371.12Hz、446.64Hz、484.99Hz、682.71Hz,而所研究的滚珠丝杠固有频率在1000Hz 以上,故需对试验台进行谐响应分析,研究其共振峰值。用ANSYS 对优化后结构进行谐响应分析,在试验台中心处相应节点向分别施加方向相反,幅值大小为200N 的简谐力,其结果,如图7 所示。

5 结论

(1)增大结合面及试验台的刚度,有助于提高滚珠丝杠副动态特性参数识别精度。(2)f 型筋板结构具有很好的轴向和径向刚度,且工艺性良好,节省材料。(3)改变筋板布置的密度和厚度,可以提高试验台的刚度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com