滚珠丝杠摩擦的主要因素有以下几方面:钢球同螺纹滚道之的摩擦、钢球之间的摩擦、钢球循环机构反向通道中的摩擦等。

1 钢球同螺纹滚道间的摩擦

在滚珠轴承摩擦中占有很大比重的自旋、差动滑动等因素,通常在滚珠丝杠全部摩擦中所占的比例较小,与此相比,滚珠丝杠摩擦的主要因素是由于滚道呈螺旋状而产生的钢球和滚道之间的滑动摩擦。

滚珠丝杠运动时,钢球同丝杠螺纹滚道,以及螺母螺纹滚道的各接触点及钢球中心都围绕着丝杠轴心线螺旋运动,但是由于各点的半径不同,其螺旋线轨迹相互也不平行。

此外,钢球向滚道楔入的现象,条件不同,其楔入的程度也不同。同时对钢球所加载荷的大小,钢球同螺纹滚道,钢球同钢球之间接触状态的变化都是扭矩变化的主要因素。例如,用垫片予紧的“定位予紧”方式,由于丝杠滚道同螺母滚道的相对位置被约束,所以加在钢球上的载荷容易变化。

特别是滚珠丝杠在某一位置反复摆动而使钢球相互靠拢时,则钢球之间摩擦增大;加上钢球中心的移动而向滚道楔入,这两方面相互影响,就使摩擦扭矩变得很大。通常把这种情况称为“摆动扭矩”或“球阻”现象。

这种现象,按滚珠丝杠的加工质量不同而不同,但即使良好的制造精度,要完全排除这种现象也是困难的。防止“摆动扭矩”增大的方法是不使钢球中心移动,不使钢球的载荷增加以及减小钢球之间的相互约束和摩擦。

图1(a)所示的单圆弧滚道的滚珠丝杠,钢球中心的移动量比较大,“摆动扭矩”的增大表现得明显。图1(b)所示的双圆弧状、单边间隙很小的滚珠丝杠,钢球和螺纹滚道三点接触。由于这个原因,摩擦有所增加,但钢球向轨道楔入的现象比单圆弧形的少,“摆动扭矩”增大的程度不显著。此外,因钢球中心移动量小,所以摩擦扭矩也比较稳定。

为减少钢球之间相互约束和摩擦,可以采用间隔滚珠或在回路内减少几个钢球的方法。

所谓间隔滚珠,就是放在负载钢球之间而直径比负载钢球小数十微米的滚珠。图2(a)无间隔滚珠,这时由于各钢球同向滚动,当钢球之间相互靠拢时,接触点运动方向相反,则相互产生滑移。

图2(b)采用间隔滚珠,由于间隔滚珠比负载钢球直径小,因而在滚道里无约束,并以同负载钢球相反的方向转动,即使钢球之间靠拢时,接触点运动方向相同,其相互之间也不产生滑移。

从摩擦方面来说,理想的负载钢球和间隔滚珠一个个地间隔排列,但考虑到刚性、负载量,可以采用每隔三个负载钢球放一个间隔滚珠的方法。

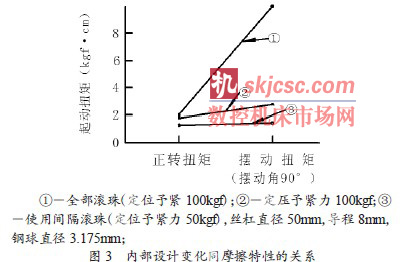

图3 为容易出现扭矩变化的单圆弧滚珠丝杠在采用了上述方法后实际测得的效果。

滚珠丝杠开始作反向转动时,由于钢球向轨道楔入的方向随滚珠丝杠运动方向而变,钢球从暂时的楔入到脱开的同时,滑动摩擦也脱开,一直到钢球向滚道的另一侧楔入为止。在此期间摩擦扭矩变小,但对滚珠丝杠机能并不产生任异常的情况。

2 钢球之间的摩擦

如前所述,钢球靠拢时,它们之间的摩擦及其影响是显著的。在这种情况下使用间隔滚珠或减少回路内的钢球数,可以取得相当好的效果。实验证明,与回路内负载钢球时相比,在同一载荷下摩擦扭矩最大可以减少约30%。

3 钢球在外循环导珠管中的摩擦

在导珠管内,钢球的滑动摩擦比较小,一般可以不考虑。导珠管的出入口舌部以及舌部附近钢球的运动干扰,对摩擦具有相当大的影响。此外,由于舌部变形和磨损,将产生运动不良或舌部损坏而不能运动的可能性。因此导珠管的强度,舌部的形状具有重要的意义,现在由于采用电子计算机对舌部形状进行计算和设计,预计可使性能提高。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com