随着航空发动机设计性能的不断提高,航空发动机零部件的设计精度越来越高,结构越来越复杂,重量越来越轻。难加工材料的大量使用,加工硬化严重,工件易产生热变形,加工表面质量和精度不易保证。特别是壁厚在2mm以下,并带有(斜)深槽的较为复杂型面的薄壁件加工,其变形量的控制和避免数控加工深槽过程中的打刀现象更是此类零件制造技术提升的关键。

1.典型薄壁斜深槽加工特点

高温合金整体环形薄壁类零件,在高温下有良好的高温强度和抗应力、抗腐蚀性能。由于零件的材料为高温合金,属难加工材料。加工硬化现象严重,高温合金的可切削性能低,因此从加工工艺性分析,此类零件既有薄壁件的工艺特点又有难加工材料的工艺特点。为了避免或减小此类零件的变形,确保零件的、形状位置偏差及技术条件,必须在工艺路线的安排、工艺方法、设备的选用、工艺装备的结构设计、刀具的选用及切削参数优化等方面采取一系列的工艺措施。

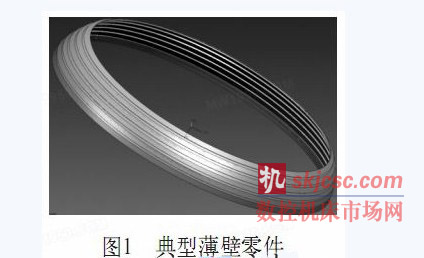

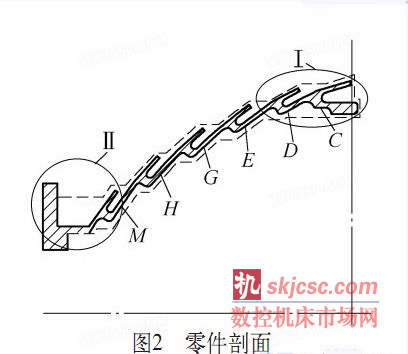

如图1 、图2 所示,典型薄壁零件为锥形,结构复杂,曲率半径大,涉及相关工艺多,属于复杂型面的薄壁件。最大外径600mm,最小内径500mm,高度80mm,最小壁厚仅为1mm,零件上有6处深度为7mm,宽为2mm的环槽,且每个环槽的倾斜角度不一样。零件的毛料为自由锻件,金属去除量大,在加工中易产生较大的加工应力,造成零件的机加变形。因为该零件的槽窄且深,给零件的车加工带来很大的难度,特别是在数控设备上加工时,易打刀造成零件报废。

2. 数控加工策略

(1)确定合理的加工路线

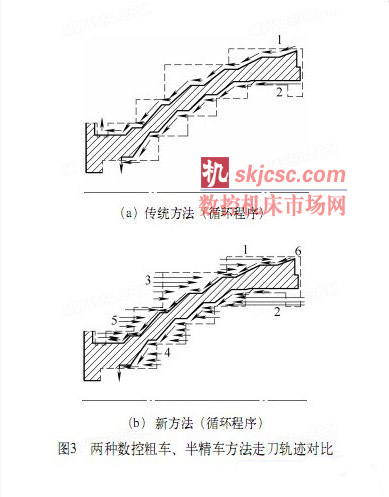

综合刀具材料、结构硬度和耐磨性、工艺性能等方面,我们在数控卧车上进行粗车、半精车型面。主要目的是去除大部分余量,使下工序数控精车型面所加工余量均匀。从图3中可以看到在局部数控半精车所去的余量比较大,最大处余量单边为17mm,采用传统的内外车轮廓型面(上刀补)的方法,数控操作者需要通过在数控机床系统中预留刀补,加工效率低,零件易变形。我们可以采用点位循环程序分段加工的方法,提高零件的加工效率,降低操作者的劳动强度,减小零件的变形量。最大程度上实现全程序无干预加工,提高零件加工自动化率。

(2)数控精车型面

精车型面是加工难点,零件壁薄易变形,必须选择合适的走刀轨迹;槽比较深(深约7mm),且带有不同的倾斜角度,加工过程中易打刀,造成零件报废。为了控制零件的变形量,在加工斜深槽采用循环进退刀的方法加工。

槽底机加振纹的解决。由于该零件的斜槽较深且窄,加工时,刀体探出较长,刚性不够。通过多次试验加工,找到消除振纹的方法:①在精加工槽后,换一个新的成形刀片,重走精车槽程序,这样可以保证机夹刀片的锋利,减小切削力。②在到达槽底时,暂停刀具的进给(保证零件切削旋转一周),同时提高转速,然后继续按程序退刀。

对零件加工过程中刀具干涉问题的解决。由于零件为环形、薄壁类零件,型面复杂,在加工过程中,如果刀具结构选择不当或刀具的装夹位置选择不当,刀具易与零件发生干涉,需要通过虚拟仿真技术优化走刀路径。虚拟仿真环境下建立零件、夹具、刀具、机床精确的三维数据模型,运行数控加工程序,检查刀具轨迹是否过切,判断刀具是否与零件、机床产生干涉。条件允许的话,还可以采用复合加工机床,减少非标刀具使用数量。

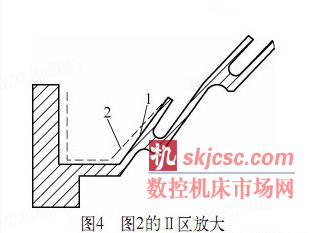

优选刀具,降低刀具成本。在选用刀具时,结合难加工材料和复杂槽型的特点优选刀具。如图4所示,若直接加工面1,没有合适的刀具,加工位置外圆面上的槽较深(约20mm),所加工的余量较大(单边约10mm)。经过现场分析和试验,找出了解决问题的方法:

使用正常的机加偏刀按虚线2处的尺寸加工,这样可以避免偏刀后角干涉的问题,使用偏刀就能去除90%以上的余量。接下来,使用成形刀体,保证斜面1的倾斜度。若直接采用成形刀体加工浪费较大,因为这种刀体所安装的都是非标刀片,较昂贵。采用通用机夹偏刀和成形刀混合使用既减少了刀具的换刀次数,又节省使用外购成形刀具的费用,经济性较好。

(3)优化切削参数

针对由“机床+主轴+刀具+工件”构成的数控加工工艺系统,通过对其进行系统模态参数测试和切削过程动力学仿真计算,获取切削力、切削转矩、主轴功率等信息以及切削稳定域曲线,实现对数控加工参数和工艺的优化选择。切深、进给直接影响加工质量和刀具寿命,对于给定宽度的刀片,如切深太大或进给太高,刀片将受载过大,由此导致刀片的破损;在精加工时采用优化的切削用量十分必要。通过对零件的试验加工,结合现场所使用的数控设备,我们确定了以下的切削参数较为适合此零件的加工,数控加工参数为:n=20~30r/min,f=0.15~0.25mm/r,ap=0.15~0.3mm。采取上述措施同时加强生产过程的管理和完善生产过程中的质量控制,就可以生产出合格的零件。

3. 结语

薄壁斜深槽的加工是一个复杂的系统工程,涉及机床、夹具、工艺等各个环节。我们必须重点从数控加工工艺路线、切削参数、加工方法等方面进行分析及试验研究,制定出合理的数控加工工艺路线,选择先进的高性能刀具,运用先进的数控设备,从多角度出发研究薄壁斜深槽的加工方法,实现此类零件的高效率、高精度及低成本加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com