1 不锈钢材料难以钻削加工的原因

通过分析可知,不锈钢材质难以钻削加工的原因主要表现在:

(1)不锈钢材料塑性大,韧性高,加工硬化现象严重,易生成积削瘤而使已加工表面质量恶化;抗切削力约比45 钢高25%;加工表面硬化程度及硬化层深度大,常给下道工序带来困难;切屑不易折断,常缠绕在钻头上,既不安全,又影响了生产效率的提高。

(2)不锈钢导热系数小,只为45 钢的1/3,钻削时除一部分切削热由切屑带走外,相当多的热量则是来不及从工件传导出去,从而集中在钻头刃口处,加大了切削刃的热负荷,致使切削刃在高温作用下,失去应有的切削性能,或加速了磨损。

(3)由于切削温度高,加工硬化严重,加上钢中有碳化物 (TiC 等),形成硬质夹杂物,又易于使刀具发生冷焊,故刀具磨损快,使用寿命降低。

(4)切削的粘附性较强。由于不锈钢的韧性大,在钻削过程中,切屑在高温高压作用下形成切屑瘤,增加了切屑过程中的振动,加剧了刀具的磨损。

2 标准麻花钻几何参数的不适应性

(1) 标准麻花钻沿主切削刃上各点前角值差别悬殊(由+130°~- 30°),横刃处前角竟达- 54°~ - 60°,造成较大的轴向力,切削条件极差,切削后的孔表面加工质量较差。(2)棱边的副后角为0°,摩擦严重。

(3)在主、副切削刃相交处,切削速度最大,发热量最多,而散热条件最差,磨损太快。

(4)两条主切削刃过长,切屑宽,而各点的切屑流出方向与速度又不同,切屑呈宽螺旋卷状,排屑不畅,切削液也难以注入到切削区域。

(5)标准麻花钻的材料为普通高速钢,受热处理工艺的限制,故难以提高切削速度。

3 麻花钻切削刃参数的改进

针对以上标准麻花钻的几何参数的不适应性,以及不锈钢材质钻削加工的特点,主要提出以下几项改进措施:

(1)增大两条主切削刃的外刃锋角。因为不锈钢的线膨胀系数较大,孔容易收缩。因此,外刃锋角应磨大一些,一般为135°~ 140°,适当加大锋角,有利于排屑,还有利于提高钻头耐用度。同时,磨出圆弧刃并增大该处的前角。这样,减小了切削力和切削时的振动,减少了切屑的变形。

(2)修磨棱边。标准麻花钻的副后角为0°,为减少棱边与工件孔壁间的摩擦,可将钻头的两条棱边磨出6°~ 8°的副后角,并留出宽度为0.1~0.2 mm 左右的窄棱边。经过生产实践检验,钻头经过这种方法修磨后,耐用度可提高一倍左右。

(3)修磨主、副切削刃相交处。加工不锈钢时,可将主切削刃外缘处的前刀面磨去一部分,以减小该处的前角,保证了足够的强度及改善了散热条件。

(4)磨出分屑槽。由于两条主切削刃较长,排屑不畅,而且不易断屑,故沿钻头的一条主切削刃后刀面上磨出数条(一般为两条)错开的分屑槽,有利于排屑和断屑,以及切削液的注入,改善切削条件。

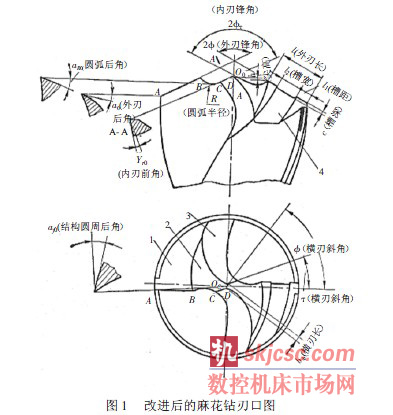

(5)修磨横刃。横刃在切削过程中,起着极为不利的作用,因此修磨横刃成为改善麻花钻切削性能的主要措施。同时磨短横刃及加大前角。经这种方法修磨的钻头,不仅分屑好,还能保持一定的强度,可以加大进给量。通过上述修磨后,钻型如下图所示。经过生产实践的检验,通过对标准麻花钻作上述几何参数的改进,在切屑不锈钢时,轴向力可降低约40%,钻头的耐用度可提高3~4 倍,同时,被加工孔的表面质量也有所改善,提高了生产效率。

4 切削用量和切削液的选择

(1)切削用量的选择。根据生产的实践经验,选择切削用量时,切削速度不能太高,不应超过13 m/min,而走刀量则不应太小,应超过所形成的硬化层,尽量避免切削刃在硬化层中工作。中途停钻后再钻孔时,最好采用机动进刀。

(2)切削液的选择。生产实践证明,对于不锈钢的切削加工,切削液的冷却与润滑作用都显得非常重要。宜采用具有良好冷却与润滑性能的切削液或切削油。例如采用一种含磷和硫的添加剂的切削油,或者含10%~15%乳化膏的乳化液。

5 注意事项

(1) 钻削加工属于半封闭式加工,尤其是对于不锈钢的加工,应随时注意观察钻削时的情况,如发现排屑不畅或声音异样,应立即退出钻头,停止钻削加以排除。

(2) 钻削时,零件应夹持牢固,严防松动,造成钻头折断。

(3) 钻头的制造质量和材料,对钻孔效果影响很大。实践证明,在同样条件下,使用不同厂家生产的钻头,其效果有时相差很大。所以在实际生产当中,应注意选用制造精良、材料优良的钻头。

(4) 在不锈钢材料上钻孔(特别是小孔) 时,应尽量用较短的钻头,以增强钻头刚性,改善切削情况。经验证明,短钻头比长钻头的耐用度能提高3~10 倍。

(5) 冷却要充分。

6 结束语

不锈钢材质的钻削加工是一个比较难的课题,它的难点在于断屑和如何提高钻头的耐用度.只有深入了解不锈钢材质的性能,控制好钻头刃磨时的各个几何参数,同时注意切削用量和冷却液的选择,才能更好地完成对不锈钢材质的钻削加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com